Để thiết kế thiết bị cho thời đại kỹ thuật số mới, các kỹ sư cần phát minh lại quy trình thiết kế sản phẩm.

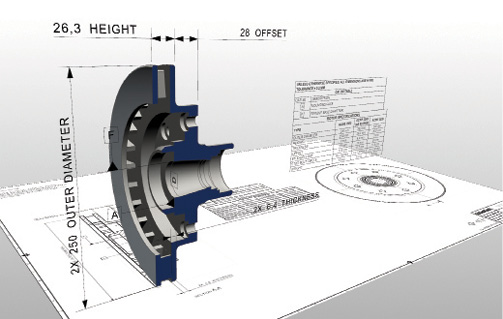

Phát triển máy móc cho Internet vạn vật công nghiệp (IIoT) đòi hỏi các kỹ sư phải kết hợp thế giới vật lý và kỹ thuật số lại với nhau, đến một mức độ hiếm thấy trước đây. Điều này liên quan đến việc kết hợp một số lượng lớn hơn, nhiều loại thành phần và hệ thống con vào máy móc. Các nhà thiết kế cũng phải đấu tranh với các vấn đề phức tạp hơn, cũng như chấp nhận sự phức tạp gia tăng của quá trình thiết kế. Điều này có nghĩa là các kỹ sư sẽ phải làm việc theo một phương pháp khác, áp dụng các phương pháp và công cụ thiết kế mới để có thể thành công. (Hình 1)

Hình 1: Internet vạn vật công nghiệp yêu cầu các kỹ sư thiết kế áp dụng các phương pháp và công cụ mới để rút ngắn đáng kể chu kỳ thiết kế, cho phép cộng tác đa ngành và thực hiện hiệu quả thao tác và dịch thuật dữ liệu

Mọi thứ đang trở nên phức tạp

Một cái nhìn cận cảnh về IIoT cho thấy các lực lượng năng động đang hoạt động trong bối cảnh công nghiệp mới, và đưa ra một cái nhìn thoáng qua về quy mô của những thay đổi trong tầm tay. Các nhà quản lý nhà máy hiện đang kỳ vọng máy móc sẽ được kết nối nhiều hơn với các hệ thống vận hành nhà máy, dây chuyền sản xuất riêng lẻ, khách hàng và dịch vụ sản xuất thiết bị gốc. Đồng thời, người dùng muốn nhiều chức năng hơn và giao diện thông minh hơn.

Để tích hợp các tính năng này trong máy móc, các nhà cung cấp cần cung cấp một loại thiết bị và công nghệ đáng kinh ngạc. Sự giàu có của các tùy chọn này cung cấp cho các nhà thiết kế những lợi thế đáng kể, nhưng nó cũng có thể trở thành gánh nặng.

Richard Wand, chủ tịch của MJ Engineering, một công ty tư vấn thiết kế hệ thống và máy móc tùy chỉnh cho biết: “Hiện nay, sự tiến bộ đang diễn ra với tốc độ cực nhanh, do đó việc theo kịp các công nghệ mới và sử dụng công nghệ mới đang trở nên rất khó khăn. Chúng tôi phụ thuộc rất nhiều vào các nhà phân phối bán thiết bị, nhưng việc bán thiết bị này hoàn toàn khác với việc tích hợp thiết bị và làm cho nó trở nên hữu ích”.

Khi đánh giá các tùy chọn công nghệ của họ, các kỹ sư có thể muốn xem xét cách thiết bị hoặc hệ thống sẽ tạo điều kiện thuận lợi cho việc sử dụng và quản lý dữ liệu. Ahmad Haidari, giám đốc bộ phận công nghiệp toàn cầu về quá trình và năng lượng tại ANSYS cho biết: “Thế hệ tiếp theo của các máy công nghiệp được kết nối với IIoT sẽ tạo ra rất nhiều dữ liệu. Các nhà thiết kế phải đối mặt với các câu hỏi: phải làm gì với tất cả dữ liệu đó, xác định những gì quan trọng, những gì cần thu thập và những gì cần giữ lại”.

Mặc dù dữ liệu ngày càng trở nên sẵn có, và sự xuất hiện của các kết nối lan tỏa mở ra cơ hội cho những tiến bộ lớn trong thiết kế máy móc, những yếu tố này cũng buộc các nhà thiết kế phải đương đầu với một thử thách mới. Nổi bật trong số này là nhu cầu thực hiện bảo mật mạnh mẽ.

Trước đây, một chiếc máy có thể có khả năng liên lạc hạn chế. Giờ đây, khả năng giao tiếp qua mạng không chỉ cho phép các nhà thiết kế biến đổi dữ liệu lớn thành lợi ích của IIoT mà còn khiến dữ liệu và hoạt động của nhà máy dễ bị tấn công mạng. Do đó, các nhóm thiết kế đã bắt đầu sử dụng các đánh giá an ninh công nghiệp và một loạt các công cụ khác để hỗ trợ thực hiện an ninh mạng một cách chủ động.

Tất cả các yếu tố này đã ảnh hưởng đến việc thiết kế máy, nhưng IIoT đã mang lại một sự thay đổi cơ bản hơn nữa cho quy trình. Thomas Sugimoto, giám đốc tiếp thị sản phẩm phần mềm Workbench tại Rockwell Automation cho biết: “Giai đoạn thiết kế của máy móc đã phát triển vượt xa các quy trình nối tiếp truyền thống. Trước đây, quá trình thiết kế là tuyến tính. Với các công cụ thiết kế được kết nối, các kỹ sư ít phụ thuộc vào các quy trình nối tiếp và có thể nỗ lực hướng tới sự phát triển song song”.

Ví dụ, các nhóm vẽ có thể lấy thông tin từ các nhóm lập trình về phần cứng họ yêu cầu. Các đội cơ khí có thể kiểm tra kỹ thuật số các thiết kế mà đội điện đã tạo ra để cung cấp phản hồi trước khi bắt đầu xây dựng vật lý.

Theo ông Sugimoto: “Khi bạn ghép các giai đoạn thiết kế này lên nhau, không chỉ các vấn đề được phát hiện sớm hơn, thiết kế trở nên linh hoạt hơn, dòng thời gian tổng thể cũng bắt đầu rút ngắn lại lại. Mô hình phát triển song song này được kích hoạt bởi các hệ thống có thể chia sẻ thông tin qua luồng kỹ thuật số”.

Thiết kế sáng tạo khai thác trí tuệ nhân tạo

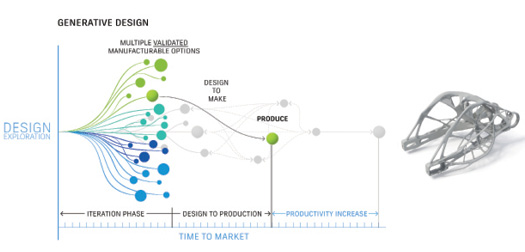

Các yêu cầu được đưa ra bởi IIoT, cũng như các hạn chế về thời gian, không gian và chi phí do thị trường, đã buộc các kỹ sư phải áp dụng các phương pháp thiết kế vượt xa các phương pháp truyền thống. Thiết kế sáng tạo cố gắng tái tạo bản chất quá trình phát triển tiến hóa, bằng cách tận dụng sức mạnh của trí tuệ nhân tạo.

Sử dụng phương pháp này, các kỹ sư tương tác với các thuật toán để tạo và đánh giá hàng trăm thiết kế tiềm năng. Quá trình bắt đầu với việc kỹ sư đưa vào phần mềm các mục tiêu và ràng buộc của dự án. Chúng có thể bao gồm các tham số như hiệu suất hoặc yêu cầu không gian, vật liệu, phương pháp sản xuất và ràng buộc chi phí. Thông qua một quá trình lặp lại, phần mềm khám phá tất cả các hoán vị có thể và nhanh chóng tạo ra một số lựa chọn thay thế thiết kế, tìm hiểu những gì hoạt động và những gì không khả thi từ mỗi lần lặp (Hình 2). Cách tiếp cận này cũng hứa hẹn sẽ cho phép đổi mới vượt ra ngoài những gì có thể đạt được bằng trí óc của con người, cung cấp giải pháp cho các vấn đề phức tạp như sự cạn kiệt tài nguyên với các phương tiện thông thường.

Hình 2: Thiết kế sáng tạo khai thác sức mạnh của trí tuệ nhân tạo, nhằm cho phép các nhà thiết kế khám phá tất cả các hoán vị có thể có của một giải pháp và nhanh chóng tạo ra các phương án thiết kế. Trong quá trình này, các thuật toán tìm hiểu thêm về những gì hoạt động và những gì không phải với mỗi lần lặp. Hình ảnh của Autodesk.

Bill Davis, giám đốc công ty máy móc công nghiệp và thiết bị nặng của Tập đoàn Công nghiệp Kỹ thuật số Siemens cho biết: “Thiết kế của máy móc không còn bị giới hạn với CAD cơ học nữa. Mô hình hóa và mô phỏng đi đôi với nhau, và nhiều kỹ sư máy móc đang nắm lấy những thiết kế tổng quát, giúp xây dựng mô hình thông qua tối ưu hóa cấu trúc liên kết, bằng cách chạy các bước lặp liên tiếp trên mô hình mô phỏng”.

Sự kết hợp từ những điều tốt nhất

Thiết kế mô đun hóa là một phương pháp khác cũng nhận được nhiều sự ủng hộ. Cách tiếp cận này kết hợp những lợi thế của tiêu chuẩn hóa với những tùy chỉnh.

Sử dụng thực hành này, các nhóm thiết kế chia nhỏ một hệ thống thành các mô-đun riêng biệt và có thể mở rộng, có thể được tạo và sử dụng độc lập trong các hệ thống khác nhau. Để đảm bảo khả năng tương tác, các kỹ sư kết hợp các giao diện mô-đun tiêu chuẩn công nghiệp.

Các động lực đằng sau phương pháp này nằm trong các yêu cầu dường như loại trừ lẫn nhau. Các cơ sở công nghiệp tìm kiếm máy móc phù hợp với nhu cầu riêng biệt của các ứng dụng của mình, chẳng hạn như kích thước, tốc độ hoạt động và các tính năng chuyên dụng. Tuy nhiên, đồng thời, các nhà quản lý nhà máy cũng đánh giá cao về tính linh hoạt. Để làm phức tạp thêm các nhiệm vụ của nhà sản xuất máy móc, khách hàng muốn các thiết bị có mặt ngay lập tức với mức giá thấp nhất có thể.

Để đáp ứng những nhu cầu này, các công ty máy móc chuyển sang chiến lược mô đun, đảm bảo mỗi khu vực chức năng của máy có thể được tùy chỉnh, đồng thời hợp lý hóa quy trình sản xuất bằng cách xây dựng các thiết kế tương tự, lặp lại nhiều hơn.

Một vấn đề khác xuất hiện, tương tự như nhu cầu tùy biến, đó là nhu cầu sửa đổi máy móc công nghiệp gần như liên tục. Trong lĩnh vực này, có rất ít hoạt động không thay đổi trong nhiều năm hoặc nhiều thập kỷ. Nhu cầu liên tục thay đổi, và các cơ sở công nghiệp cạnh tranh nhất là những cơ sở có thể tận dụng những thay đổi đó trước khi cạnh tranh. Các kỹ sư có thể thực hiện mô đun hóa thiết kế để cung cấp cho người dùng cuối mức độ nhanh nhẹn này.

Matt Masarik, giám đốc tiếp thị phần mềm thiết kế tại Rockwell Automation cho biết: “Một hệ thống mô-đun cho phép các thay đổi được thực hiện nhanh chóng với sự gián đoạn tối thiểu. Cấu hình sản phẩm mới, kích thước lô mới, hoán đổi một bộ phận hoặc một chức năng để đạt hiệu quả cao hơn. Tất cả những điều này sẽ khó khăn hơn nếu không có sự tiên đoán về tính mô đun trong các thiết kế”.

Mang mọi người làm việc cùng nhau

Trong hành trình tìm kiếm các chu kỳ phát triển ngắn hơn và theo đuổi các luồng phát triển song song, các nhà cung cấp phần mềm và kỹ sư thiết kế chắc chắn sẽ đi đến một câu hỏi dai dẳng: Làm thế nào các nhóm thiết kế làm cho các ngành kỹ thuật khác nhau có thể cùng làm việc một cách hiệu quả? IIoT với kết hợp cảm biến, kết nối và trí thông minh lớn hơn trong các thiết bị và máy móc riêng lẻ, chỉ làm tăng thêm tính cấp bách của việc giải quyết vấn đề nan giải này.

Vấn đề thực sự nhằm vào một yếu tố: giao tiếp. Một cách để cải thiện tương tác giữa các nhóm thiết kế là thông qua các công cụ mà các kỹ sư sử dụng. Điều này dẫn đến câu hỏi tiếp theo: Tính năng nào tạo điều kiện thuận lợi nhất cho sự hợp tác giữa tất cả các ngành kỹ thuật tham gia trong dự án thiết kế?

Một số người ủng hộ về cách tiếp cận công nghệ cao. Masarik cho biết, việc áp dụng các cặp song sinh kỹ thuật số đã bắt đầu bởi vì nó phá vỡ các rào cản đối với các thông tin liên lạc này. Thử nghiệm kỹ thuật số của thiết kế máy được đề xuất, cho phép nhóm lập trình xem cách mã của họ hoạt động với phần cứng mà nhóm cơ khí đã chọn trước khi máy được chế tạo. Mô hình kỹ thuật số cho phép một nhà thiết kế đi qua mô hình như thể nó đã được xây dựng, phát hiện ra những cải tiến về khả năng sử dụng hoặc những mối nguy hiểm không lường trước được”.

Một trường phái tư tưởng khác chỉ ra giá trị của các công nghệ đơn giản hơn. Ryan Pinto, kỹ sư cơ khí cao cấp của Linx Global Manufacturing, một công ty tư vấn kỹ thuật đa ngành có trụ sở tại Chicago cho biết: “Rất nhiều lần, các thành viên nhóm phi cơ khí cần có thông số kỹ thuật hoặc layout của máy trước khi máy được thiết kế hoàn chỉnh”.

Pinto bổ sung: “Họ cũng có thể không có máy tính có khả năng tải các mô hình 3D phức tạp. Những mô hình này có thể không cần thiết để trả lời các câu hỏi mà những đồng nghiệp của họ đang có. Tôi cảm thấy nhiều người đánh giá thấp giá trị của một chương trình 2D vector CAD tốt. Cung cấp bố cục 2D, trái ngược với lắp ráp 3D đầy đủ của thiết bị mới được thiết kế, sẽ nhanh hơn, yêu cầu ít dữ liệu hơn và có thể bảo vệ tài sản trí tuệ nếu bạn làm việc với các nhà thầu bên thứ ba”.

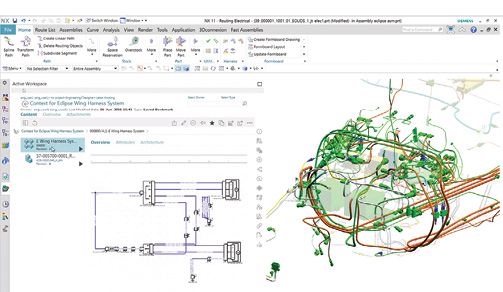

Giải pháp để có được tất cả chuyên gia từ các ngành dọc làm việc cùng nhau có thể liên quan đến cả hai phương pháp. Khi tìm kiếm một công cụ thiết kế hỗ trợ cộng tác liên ngành, công cụ và cấu trúc dữ liệu hỗ trợ phải có thể liên quan theo cách mà các yếu tố thiết kế có thể được xác định trong tất cả các lĩnh vực khác nhau, một thứ được gọi là thăm dò chéo (Hình 3) .

Hình 3: Các công cụ như Siemens NX nhằm mục đích hợp nhất các thiết kế điện, cơ khí và điều khiển trên nền tảng đa ngành. Ở đây, sơ đồ nối dây và cấu hình khai thác được liên kết để ngăn việc làm lại tốn kém và mất thời gian do lỗi. Hình ảnh của Phần mềm Công nghiệp Kỹ thuật số Siemens.

Phương pháp mới đòi hỏi những công cụ mới

Sự phụ thuộc ngày càng tăng vào các phương pháp như thiết kế tổng quát, mô đun hóa và kỹ thuật đa vật lý chắc chắn đã dẫn đến một thế hệ mới của các công cụ mô hình hóa và mô phỏng. Các dịch vụ này nhằm rút ngắn đáng kể chu kỳ thiết kế, bằng cách cung cấp tính linh hoạt cao hơn, hợp lý hóa quy trình công việc và tăng hiệu quả của thao tác dữ liệu và dịch thuật. Kết quả là một quá trình thiết kế trông rất khác so với các phương pháp truyền thống.

Những tính năng thông minh này không phải là mới; tuy nhiên, trong quá khứ, các thuật toán cung cấp cho chúng thường là các cơ chế phức tạp với các giao diện đầy thách thức, đòi hỏi các nhà khai thác phải được đào tạo đặc biệt. Thế hệ công cụ thiết kế mới nhất nhằm loại bỏ trở ngại này bằng cách cung cấp front ends được đơn giản hóa và dễ sử dụng hơn.

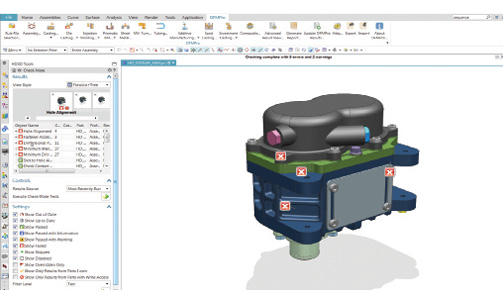

Vedantham cho biết: “Khi cảnh quan thay đổi, các kỹ sư sẽ có thể tận dụng các thói quen tự động để tối ưu hóa và tận dụng các kỹ thuật thông minh, để khám phá không gian thiết kế trong giai đoạn lên ý tưởng” (Hình 4).

Hình 4: Phần mềm thiết kế máy được thiết kế cho IIoT, sử dụng thuật toán kích hoạt trí thông minh nhân tạo để tự động xác thực thiết kế. Những công cụ này nhanh chóng tổng hợp thông tin, kiểm tra thiết kế cho các sai sót và tuân thủ quy định, và cho phép các quyết định sáng suốt. Hình ảnh của Phần mềm Công nghiệp Kỹ thuật số Siemens.

Một cách khác để tăng tốc chu kỳ phát triển là sử dụng các công cụ xác nhận giai đoạn đầu. Thực hành này cho phép các kỹ sư xác định các vấn đề và xu hướng trong suốt quá trình thiết kế, đánh giá các khái niệm thiết kế khác nhau và sau đó thực hiện mô phỏng chi tiết các tham số quan trọng bằng các công cụ tối ưu hóa thiết kế.

Hiệu quả được hứa hẹn bởi thế hệ công cụ mới nhất cũng giải quyết nhu cầu tích hợp nhiều hơn các quy trình thiết kế đa miền. Davis cho biết: “Các công cụ thiết kế không chỉ cần kết hợp các phương pháp mô hình hóa thông thường, mà còn cần kết hợp các mô hình xây dựng, xây dựng các loại mô hình khác nhau so với các mô hình bề mặt thông thường. Bạn cũng cần có khả năng đưa các mô phỏng từ nhiều lĩnh vực, chẳng hạn như nhiệt, vào thiết kế. Vì vậy, có một công cụ có thể chạy tất cả các mô phỏng này và tối ưu hóa thiết kế đã tăng sức mạnh đáng kể”.

Chuyển sang đám mây

Sự cải tiến của các công cụ thiết kế với các công nghệ mới, tinh vi, hứa hẹn sẽ giúp các kỹ sư thiết kế đáp ứng nhu cầu của IIoT. Nhưng những tiến bộ đều có giá của nó. Đội ngũ thiết kế ngày càng thấy mình cần nguồn lực tính toán lớn hơn. Khi các phương pháp như thiết kế tổng quát và đa vật lý đóng vai trò lớn hơn trong quá trình thiết kế, số lượng tham số tăng lên, và các hoán vị mô phỏng mà các kỹ sư phải thực hiện để hoàn thiện thiết kế cũng tăng lên tương ứng. Kết quả là, các công nghệ như điện toán song song đã ra đời.

Một cách mà các nhà cung cấp công cụ thiết kế đã đáp ứng những nhu cầu này là tận dụng các xu hướng gần đây trong điện toán đám mây.

Vedantham cho biết: “Đám mây mang đến cơ hội tập hợp các hệ sinh thái để khuyến khích sự hợp tác, loại bỏ gánh nặng thao tác và dịch thuật dữ liệu, tạo ra các thuật toán mạnh mẽ, có thể tự động hóa phần lớn công việc thủ công và mang lại sức mạnh cao hơn cho mô phỏng đa miền. Ví dụ, được xây dựng trên nền tảng Forge dựa trên nền tảng đám mây, Fusion 360 có thể kết hợp các quy trình thiết kế, xác thực, quản lý dữ liệu và sản xuất, đồng thời trình bày các thuật toán tự động hóa thông minh và mạnh mẽ như thiết kế tổng quát, nhằm giúp các kỹ sư tăng tốc đổi mới và tăng năng suất trong việc thiết kế máy móc”.

Làm mọi thứ một cách dễ dàng hơn

Không phải tất cả các nỗ lực để điều chỉnh các công cụ mô hình hóa và mô phỏng cho IIoT đều làm tăng độ phức tạp của phần mềm. Khi các nhà phát triển của các công cụ này kết hợp các cải tiến, họ cũng nhận ra rằng việc thiết kế một máy IIoT thế hệ tiếp theo không cần phải có sự đầu tư đáng kể về thời gian của nhà thiết kế. Thực tế là các kỹ sư thiết kế thường đánh giá cao sự dễ sử dụng và các chu kỳ thiết kế ngắn hơn, nhiều hơn một số khả năng tiên tiến.

Wand tại MJ Engineering cho biết: “Tôi sẽ cân nhắc việc hy sinh một số chức năng nếu phần mềm dễ sử dụng. Càng ít thời gian tôi phải dành cho việc đào tạo mọi người cách sử dụng phần mềm, thời gian học tập của chúng tôi càng ngắn. Và trong thị trường việc làm chặt chẽ này, điều đó có thể rất quan trọng”.