Áp dụng IoT trong sản xuất công nghiệp: Thực tiễn và tương lai

Diễn đàn - Ngày đăng : 07:50, 30/08/2021

Áp dụng các tiện ích do IoT mang lại đã không còn là vấn đề quá mới mẻ và xa rời thực tế, nhất là trong đời sống dân dụng hàng ngày (được nhắc đến với thuật ngữ Consumer IoT). Tuy nhiên, trong các ngành công nghiệp, việc áp dụng IoT mở ra nhiều câu hỏi và vấn đề cần được xem xét kỹ lưỡng hơn do đặc thù sản xuất công nghiệp. Bài viết tổng hợp những cân nhắc như vậy về thực trạng và xu hướng ứng dụng IoT trong các ngành công nghiệp, hay còn được biết đến với thuật ngữ Industrial IoT.

Giới thiệu chung về IoT

Kết nối vạn vận (IoT: Internet of Things) là một trong những hướng phát triển mạnh mẽ của khoa học và công nghệ trong những năm gần đây. Mạng lưới vạn vật kết nối IoT là một kịch bản trong đó mỗi thực thể có khả năng kết nối với nhau, truyền tải, trao đổi thông tin, dữ liệu với nhau mà không cần thiết phải có sự tương tác trực tiếp giữa người với người, hay người với máy tính. IoT là sự phát triển từ sự hội tụ của công nghệ kết nối (có dây hoặc không dây), các giao thức kết nối mạng, công nghệ vi cơ điện tử, trí tuệ nhân tạo (Artficial Intelligence) và xử lý dữ liệu lớn (Big Data).

Các hệ thống IoT cho phép người dùng tiến sâu hơn vào việc tự động hóa các tiện ích trong đời sống và sản xuất dựa trên thu thập, phân tích và xử lý dữ liệu. IoT sẽ đem lại những cải tiến trong cách vận hành của quá trình sản xuất sản phẩm, cung cấp dịch vụ trong xã hội và của nền kinh tế, từ đó tăng tiện ích và chất lượng cuộc sống của xã hội.

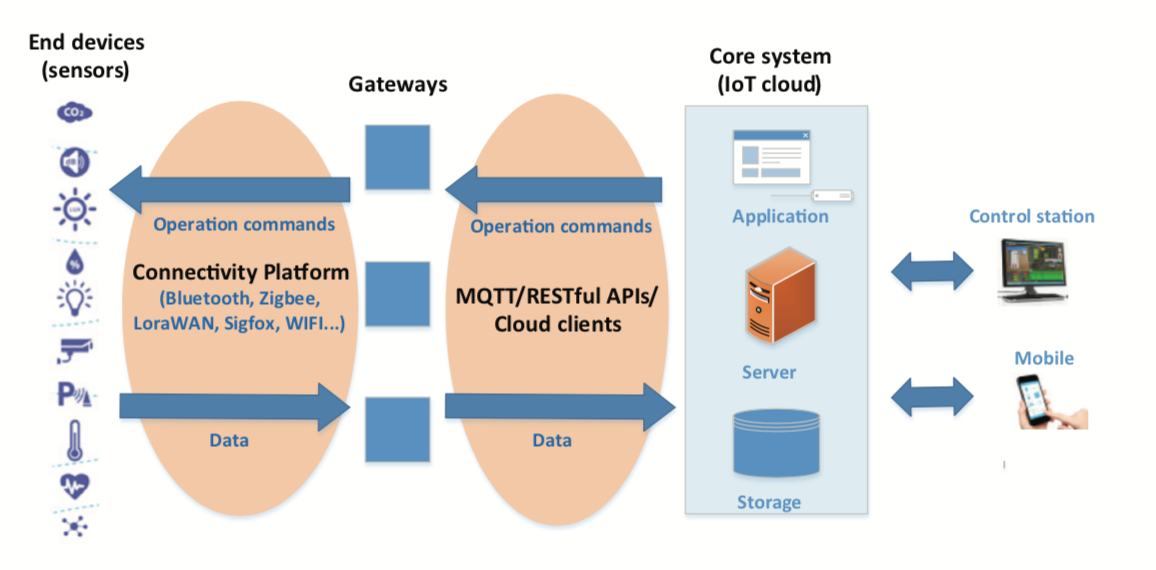

Cơ chế hoạt động tổng quan của giải pháp IoT điển hình được trình bày trong Hình 1. Các thiết bị đầu cuối (End-devices) là các cảm biến thu thập dữ liệu quan trắc hay vận hành của thực thể. Dữ liệu (Data) thu thập được sẽ được chuyển đến các thiết bị trung gian (Gateways/Base stations) qua hạ tầng kết nối (Connectivity Platform) không dây như Bluetooth, Zigbee, Zwave, LoraWAN, Sigfox, WIFI, 3G/4G/5G, hoặc có dây như mạng Ethernet, cáp quang. Luồng đi tiếp theo của dữ liệu là từ thiết bị trung gian qua mạng IP về hệ thống lõi (Core system) của giải pháp IoT thông qua các giao thức như MQTT (Message Queuing Telemetry Transport), Restful APIs, Cloud Clients. Hệ thống lõi bao gồm các máy chủ (Servers), hệ thống lưu trữ (Storage), các ứng dụng chuyên dụng (Applications) để phân tích, xử lý dữ liệu, đưa ra các hiển thị thống kê, cung cấp các lựa chọn ra quyết định về phía người dùng.

Hình 1. Cơ chế hoạt động tổng quan của giải pháp IoT

Ngoài chức năng thu thập, lưu trữ, xử lý thống kê dữ liệu, ứng dụng IoT còn có thể lập trình để đưa ra các lệnh vận hành (Operation commands), điều khiển ngược lại hành vi của các thiết bị đầu cuối, từ đó tạo ra các tiện ích tự động hóa cho của toàn bộ hệ thống. Hệ thống lõi của giải pháp IoT có thể là hệ thống tự xây dựng (in-house system) dưới dạng đám mây riêng biệt (private cloud), hoặc có thể được đặt trên các dịch vụ đám mây công cộng (public cloud) như Amazon, Azure, nơi đã có sẵn một số module hỗ trợ phân tích xử lý dữ liệu IoT.

Tiềm năng IoT đến từ những lĩnh vực áp dụng rộng lớn, trải rộng từ giao thông, điện lực, đô thị thông minh, tòa nhà thông minh, nông nghiệp, tự động hóa công nghiệp, môi trường, giáo dục... như được minh họa khái quát trong Hình 2.

Hình 2: Các lĩnh vực ứng dụng của IoT

Tùy vào mục đích và lĩnh vực sử dụng của các tiện ích mà giải pháp IoT cung cấp, chúng ta có thể phân biệt IoT phục vụ các tiện ích đời sống dân dụng (Consumer IoT) và IoT phục vụ ngành công nghiệp (Industrial IoT). Như tên gọi cũng đã chỉ rõ, Consumer IoT mang lại các tiện ích phục vụ đời sống sinh hoạt và sản xuất hàng ngày của cộng đồng, còn Industrial IoT cung cấp các tiện ích điều khiển và tự động hóa cho các ngành sản xuất công nghiệp đặc thù.

Các hệ thống công nghệ vận hành (OT: Operation Technology), điều khiển công nghiệp

Phụ thuộc vào lĩnh vực sản xuất và ngành nghề cụ thể mà các nhà máy xí nghiệp sẽ sử dụng các dây chuyền công nghiệp và giải pháp hệ thống đặc thù phục vụ sản xuất. Điểm chung là họ đều phải giám sát, vận hành, điều khiển các hệ thống máy móc dây chuyền một cách liên tục, đảm bảo hiệu quả và tính an toàn. Dữ liệu về các thông số vận hành của quy trình sản xuất, của máy móc thiết bị trong quy trình như vòng quay turbin, nhiệt độ, độ rung, nồng độ khí thải vv.. cần được đo đạc và chuyển về trung tâm để theo dõi và xử lý. Khi cần có sự thay đổi thông số vận hành, thông qua các bộ điều khiển và các cơ chế chấp hành, hoạt động của bộ phận máy móc, thiết bị, dây chuyền liên quan sẽ được điều chỉnh phù hợp.

Phương thức phổ biến hiện nay là các thiết bị máy móc được kết nối đến các bộ điều khiển cục bộ tại hiện trường, các bộ điều khiển cục bộ kết nối về trung tâm kiểm soát. Dữ liệu từ các thiết bị máy móc, chính xác hơn là từ các cảm biến đi kèm theo các thiết bị máy móc được thu thập và theo dõi. Từ đó bộ điều khiển cục bộ có thể chủ động đưa ra các điều chỉnh tại chỗ về kịch bản vận hành cho thiết bị máy móc, dựa theo các logic đã được lập trình sẵn. Hoặc các dữ liệu được đưa về trung tâm xử lý để phần mềm từ trung tâm với tầm bao quát cho toàn bộ hệ thống máy móc, dây chuyền sẽ đưa ra các quyết định về cấu hình thông số và kịch bản vận hành phù hợp cho quy trình sản xuất. Các quyết định dưới dạng lệnh điều khiển được truyền tải ngược lại đến các thiết bị máy móc đang được kiểm soát để thực thi.

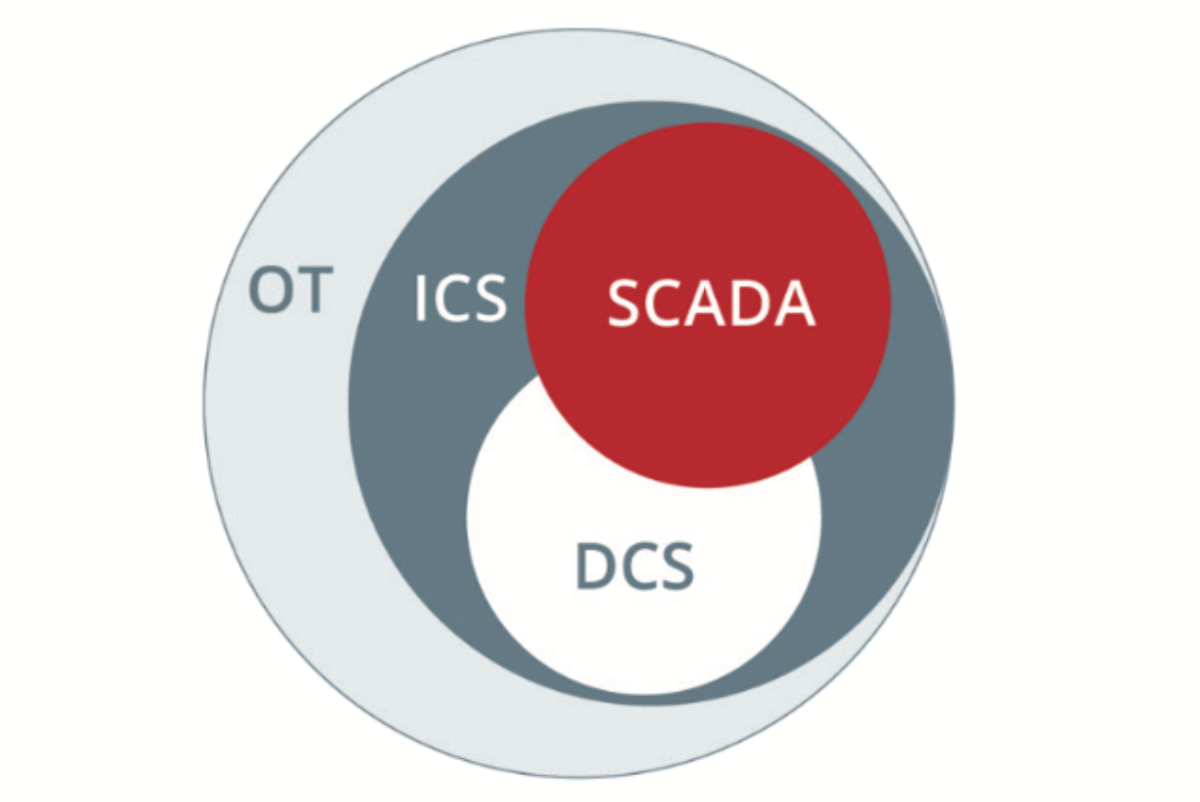

Các thiết bị điều khiển cục bộ được lập trình như nhắc đến ở trên thường được biết đến với tên gọi PLC (Programmable Logic Controller). Toàn bộ hệ thống phần mềm thu thập dữ liệu, giám sát vận hành, xử lý các điều chỉnh thông số hoạt động, thông số cấu hình còn được gọi là SCADA (Supervision, Control and Data Acquisition). Các hệ thống điều khiển phân tán, với các thiết bị điều khiển đặc thù cho từng quy trình sản xuất được biết đến với tên gọi DCS (Distributed Control System). Thuật ngữ chung để nói về SCADA và DCS là hệ thống điều khiển công nghiệp ICS (Industrial Control System).

Đến đây chúng ta tiến đến khái niệm hệ thống công nghệ vận hành OT (Operational Technology). Hệ thống OT bao hàm các quy trình/dây chuyền/công nghệ sản xuất công nghiệp, các máy móc thiết bị và hệ thống điều khiển ICS. Một cách trực quan về mối tương quan giữa OT, SCADA, DCS, PLC đươc thể hiện như trong Hình 3.

Hình 3: Các khái niệm về hệ thống điều khiển công nghiệp

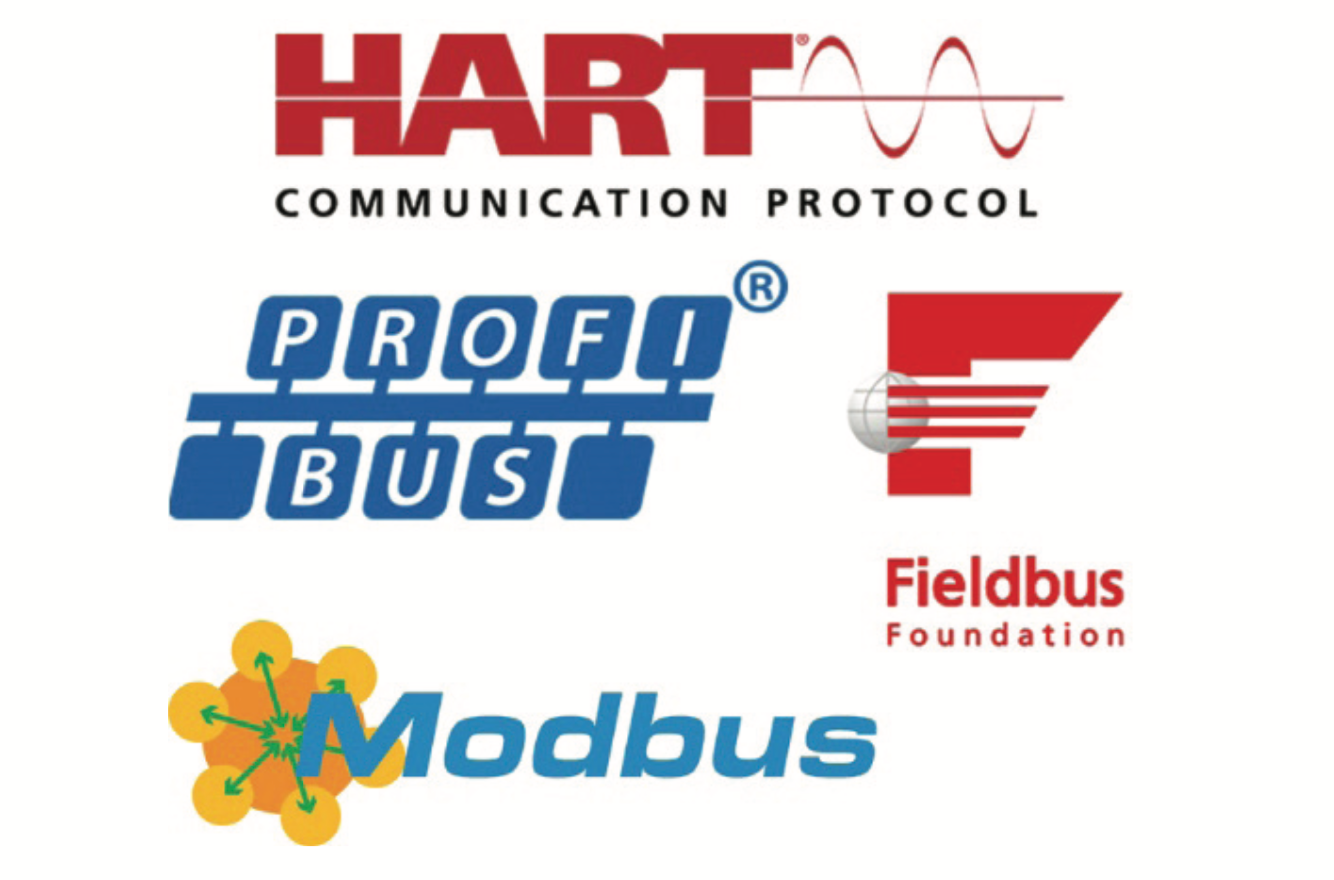

Với đặc thù của môi trường công nghiệp, hệ thống OT có những đặc điểm riêng. Thứ nhất, về mặt phần cứng, các thiết bị máy móc đều được sản xuất để hoạt động trong môi trường công nghiệp, có độ bền cao, chịu được những yếu tố ngoại cảnh khắc nghiệt về nhiệt độ, bụi, tiếng ồn, độ ẩm. Thứ hai, các giao thức truyền thông giữa các thiết bị máy móc trong các hệ thống OT cũng đặc thù cả về phương thức truyền tải và giao diện kết nối. Kết nối phổ biến dựa trên các giao thức công nghiệp FieldBus (như Modbus, ProfiBus), HART... với cơ chế trao đổi thông tin tuần tự (serial), giao diện kết nối RS232/RS485, hoặc trên nền Ethernet công nghiệp với các thiết bị Ethernet công nghiệp (Hình 4).

Hình 4: Các giao thức trao đổi thông tin phổ biến trong hệ thống OT

Ở đây, chúng ta cần phân biệt và làm rõ sự khác nhau của hệ thống công nghệ thông tin IT (Information Technology) và hệ thống công nghệ vận hành OT (Operation Technology). Hệ thống IT, trong định nghĩa chung, bao gồm hệ thống/công nghệ lưu trữ, tính toán, xử lý dữ liệu, mạng kết nối, ứng dụng phân tích trên nền mạng IP. Các thành phần điển hình trong hệ thống IT có thể nhắc đến bao gồm các thiết bị phần cứng máy tính, máy chủ, thiết bị lưu trữ, switch, firewall, IPS, IDS..., các phần mềm như hệ điều hành, ứng dụng nghiệp vụ, cơ sở dữ liệu (Oracle, SQL...), ứng dụng xử lý, phân tích dữ liệu, các giao thức trao đổi thông tin và định tuyến Ethernet, TCP/IP, UDP...

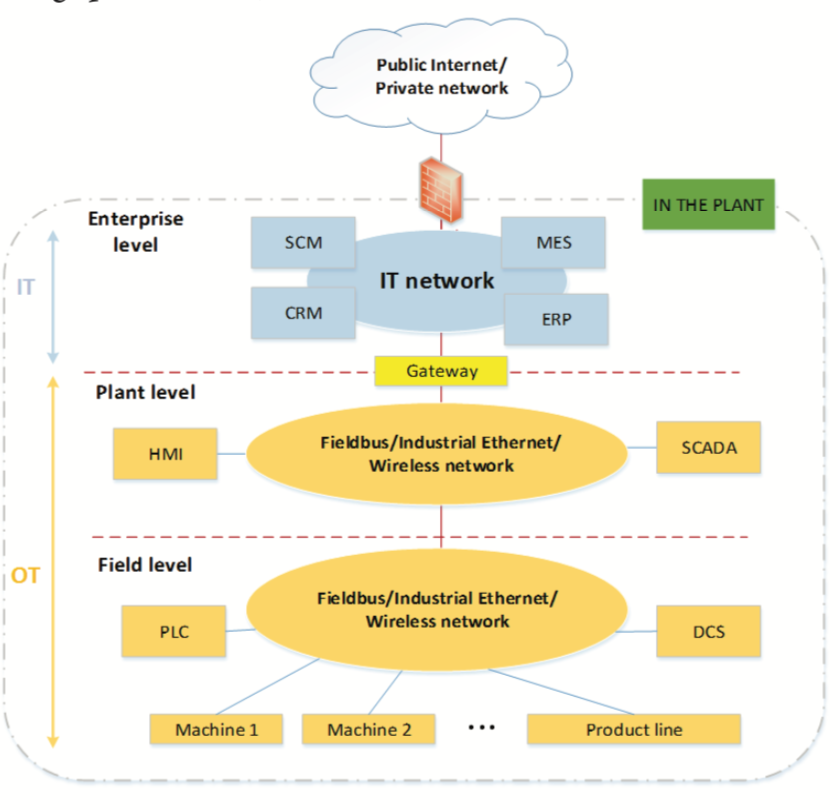

Như thể hiện trong Hình 5, xét từ quan điểm kiến trúc, hệ thống OT giới hạn ở mức Thực địa (Field level) và mức Nhà máy (Plant Level), còn hệ thống IT ở mức Dữ liệu doanh nghiệp (Enterprise level), với các hệ thống ứng dụng cơ bản như Quản lý cung ứng SCM (Supply Chain Management), Điều hành sản xuất MES (Manufacturing Execution System), Quản lý quan hệ khách hàng CRM (Customer Relationship Management), Quản lý tài nguyên doanh nghiệp ERP (Enterprise Resource Management).

Hình 5: Kiến trúc và tương tác giữa Hệ thống OT và Hệ thống IT

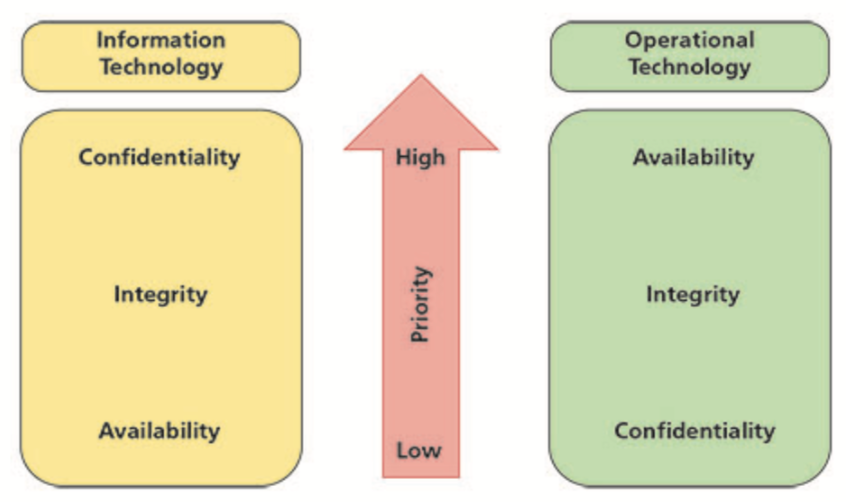

Hình 6: Khác biệt về mức độ ưu tiên của các yêu cầu đối với Hệ thống OT và Hệ thống IT

Khác với hệ thống IT, hệ thống OT đặt sự vận hành liên tục lên ưu tiên hàng đầu (Hình 6). Vì vậy, trong khi với hệ thống IT các yêu cầu xếp theo thứ tự ưu tiên từ cao đến thấp là CIA (Confidentiality: Bảo mật; Integrity: Toàn vẹn; Availability: Liên tục), nhưng với các hệ thống OT thứ tự ưu tiên từ cao đến thấp được đảo thành AIC (Availability: Liên tục; Integrity: Toàn vẹn; Confidentiality: Bảo mật). Các nhà máy công nghiệp không thể chấp nhận quy trình sản xuất hay dây chuyền vận hành bị ngừng trệ dù chỉ là thời gian rất ngắn. Thử tưởng tượng mũi khoan dầu khí đang hoạt động với lực lớn bỗng nhiên bị ngừng đột ngột, hay vòng quay máy phát điện quá tốc độ vì hệ thống điều khiển bất ngờ bị trục trặc... Hậu quả thiệt hại có thể xảy ra sẽ là ngoài sức tưởng tượng, chưa nói đến an toàn lao động có thể bị ảnh hưởng nghiêm trọng.

Về bảo mật thông tin, trong mô hình truyền thống, hệ thống OT bao giờ cũng là hệ thống mang tính đóng trong khuôn khổ của nhà máy, không có bất cứ kết nối nào ra bên ngoài. Điều đó góp phần tăng mức độ bảo mật thông tin liên quan đến dữ liệu thu thập cũng như các lệnh điều khiển được gửi đến các thiết bị máy móc chấp hành, đảm bảo an toàn cho hoạt động của nhà máy. Đây cũng là điểm khác biệt với hệ thống IT, khi mà sự kết nối trao đổi dữ liệu, thông tin giữa các mạng IT là điều hiển nhiên cần có.

Từ những mô tả hệ thống OT đã trình bày ở phần trên, có thể thấy có một sự tương đồng ở cơ chế hoạt động mức cao giữa hệ thống OT và giải pháp IoT (cơ chế IoT đã được trình bày trong Hình 1). Đó là đều thu thập dữ liệu từ các thiết bị cảm biến đầu cuối, chuyển dữ liệu về bộ phận điều khiển, dữ liệu được phân tích, xử lý, các lệnh điều khiển được tạo ra từ kết quả phân tích dữ liệu và được truyền tải ngược trở lại các thiết bị vận hành đầu cuối.

Tất nhiên giữa hệ thống OT và giải pháp IoT vẫn có sự khác biệt. Một mặt, nền tảng truyền thông giữa các thiết bị đầu cuối cảm biến và bộ phận điều khiển là khác nhau. Với các hệ thống OT, các giao thức công nghiệp đặc thù có dây được sử dụng. Còn với giải pháp IoT, đó là các công nghệ kết nối có dây hoặc không dây mới được phát triển như LPWA, 4G/5G. Mặt khác, sự khác biệt đến từ sự chuyên dụng của hệ thống OT, bao gồm tính đặc thù của các phần mềm điều khiển PLC, hay phần mềm SCADA, DCS, trong khi các ứng dụng điều khiển của giải pháp IoT được phát triển trên các nền tảng công nghệ phần mềm IT phổ biến và thuật toán xử lý dữ liệu AI.

IIoT: sự hội tụ giữa hệ thống OT và IT

Ranh giới tách biệt rõ ràng giữa hệ thống OT và hệ thống IT trong mô hình hoạt động truyền thống của các nhà máy công nghiệp làm nảy sinh những sáng kiến về việc có thể thực hiện tốt hơn một số công đoạn vận hành nếu có sự hội tụ OT-IT. Cả hệ thống OT và IT đều phục vụ mục đích chung là thu thập, tiếp cận đến dữ liệu vận hành công nghiệp, từ đó phân tích xử lý dữ liệu để đưa ra các quyết định vận hành, tối ưu hóa và tự động hóa quá trình ra quyết định: nhanh hơn - chính xác hơn - bảo mật hơn. Vậy thay vì giao phó hoàn toàn việc thu thập dữ liệu cho hệ thống OT như cách làm hiện tại, có thể áp dụng các giải pháp mà trong đó các cảm biến vận hành sẽ kết nối trực tiếp được đến hạ tầng IT, mang lại tốc độ nhanh hơn, dữ liệu được cập nhật đầy đủ hơn, kịp thời hơn nữa.

Đây chính là điểm mà IIoT (Industrial IoT) đóng vai trò quan trọng trong bức tranh tối ưu hóa và tự động hóa vận hành của các nhà máy công nghiệp. Nói cách khác, xu hướng hội tụ OT-IT chính là việc đưa các giải pháp IIoT vào áp dụng thực tế trong các ngành công nghiệp. Giải pháp IIoT vẫn tuân thủ theo cơ chế giải pháp IoT chung đã trình bày trong Hình 1. Các ứng dụng phân tích xử lý dữ liệu sẽ thực thi ở hệ thống lõi của giải pháp IoT và đưa ra các lệnh điều khiển cho các thiết bị chấp hành.

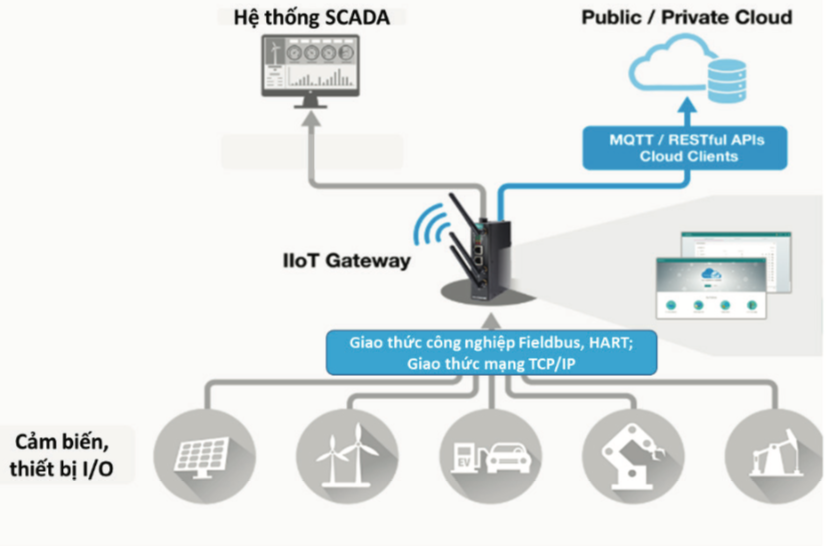

Trên thực tế, tất cả các nhà máy công nghiệp đang hoạt động đều đã đầu tư và vận hành các hệ thống điều khiển, thu thập dữ liệu SCADA hay DCS ở mức nhất định. Vì vậy triển khai IIoT trong công nghiệp có thể đi theo hai lựa chọn. Hướng thứ nhất là thu thập dữ liệu từ các hệ thống SCADA, DCS đang có để đưa về hệ thống lõi IIoT xử lý. Như vậy không cần thiết đầu tư mới hay triển khai thêm các thiết bị cảm biến đầu cuối cho hệ thống IIoT. Sự tích hợp giữa OT và IIoT sẽ được thực hiện bởi các thiết bị chuyên dụng IoT Gateway, đóng vai trò cầu nối giữa hai hệ thống, như được minh họa trong Hình 7.

Hình 7: IoT gateway thu thập dữ liệu cho IIoT qua hệ thống SCADA/DCS sẵn có

Hướng xử lý thứ hai là đầu tư các thiết bị cảm biến mới để tạo lập mạng IIoT độc lập. Về lý thuyết đây là giải pháp IoT thực thụ, mang tính độc lập cao và tận dụng được hết các lợi ích của một giải pháp IoT. Tuy nhiên trên thực tế hướng đi này sẽ có những thách thức nhất định. Chọn lựa thiết bị cảm biến phù hợp (thông số kỹ thuật, nhà sản xuất...) để thu thập thông số vận hành của một loại thiết bị máy móc/dây chuyền sản xuất cụ thể trong nhà máy là vấn đề cần phải được xem xét đánh giá kỹ lưỡng. Ngay cả khi chọn được chủng loại cảm biến có thể thu thập đúng các thông số cần thiết, việc lắp đặt vật lý thiết bị cảm biến đó vào vị trí phù hợp (trên hay trong thiết bị máy móc/ dây chuyền sản xuất) cũng là bài toán phải khảo sát và thực hiện với mức độ thận trọng cao. Đó là chưa kể đến các yếu tố khác cũng cần phải lên phương án chọn lựa và triển khai cụ thể: hạ tầng kết nối từ thiết bị cảm biến về gateway là gì (WIFI, 4G, 5G...?), giao thức truyền tải dữ liệu về hệ thống lõi là gì (MQTT, http API?), hệ thống lõi sẽ được tự xây dựng hạy sẽ sử dụng public cloud?

Lựa chọn cách tận dụng dữ liệu từ hệ thống SCADA/DCS sẵn có hay thiết lập mạng lưới IoT thực thụ với các thiết bị cảm biến mới là bài toán phụ thuộc vào hiện trạng và yêu cầu, nhu cầu vận hành của từng nhà máy cụ thể, cũng như các yếu tố tài chính đầu tư. Tuy nhiên, có thể sẽ là hợp lý hơn nếu ban đầu hướng tích hợp OT và IoT qua các IoT gateway được lựa chọn, để có thể tập trung vào xây dựng và hoàn thiện hệ thống lõi IoT. Khi hệ thống lõi IoT đã ổn định (bao gồm các ứng dụng phân tích xử lý dữ liệu, các thuật toán chấp hành...), có thể từng bước đưa các thiết bị cảm biến đầu cuối mới vào hệ thống IIoT để dần thiết lập và mở rộng từng bước mạng IIoT độc lập.

Để IIoT và xu hướng hội tụ OT-IT có thể đi vào thực tế, còn cần quan tâm đến các yếu tố khác không kém phần quan trọng. Đó là cần đảm bảo không để xảy ra tình trạng điều khiển chồng lấn lên nhau (liên quan đến cơ chế điều khiển từ hệ thống lõi IIoT và từ các hệ thống SCADA/ DCS đang có đến thiết bị máy móc/dây chuyền sản xuất trong phạm vi giám sát điều khiển). Vấn đề bảo mật thông tin cũng phải đặt mức độ quan trọng hàng đầu. Khi đã có sự tích hợp OT-IT, các chính sách, giải pháp bảo mật IT mạnh cần phải được đầu tư và triển khai, đảm bảo tối đa sự hoạt động an toàn của nhà máy.

Ảnh: ITG

Kết luận

Quy mô thị trường IIoT toàn cầu theo dự đoán của Grand View Research, Inc đạt đến 949,42 tỷ USD đến 2025, với mức tăng trưởng hàng năm kép (Compounded Annual Growth rate - CAGR) là 29,4%. Có thể thấy IIoT có tiềm năng rất lớn trong các ngành công nghiệp sản xuất.

Tuy vậy, để đưa tiềm năng IIoT thành thực tiễn áp dụng sẽ không xảy ra ngay tức thì trong thời gian ngắn. Đó sẽ là kết quả sau một quá trình mà các nhà máy công nghiệp quan sát, thử nghiệm, đánh giá và được thuyết phục rõ ràng về lợi ích mà IIoT mang lại cho hoạt động sản xuất qua các trường hợp áp dụng thành công trong thực tế. Với những bước tiến và sự ảnh hưởng mạnh mẽ của công nghệ, chắc chắn IIoT sẽ có sự lan rộng tích cực trên thế giới và Việt Nam.

Tài liệu tham khảo:

Bài viết có sử dụng một số hình ảnh nguồn Internet. Số liệu thống kê trong bài viết có thể tham khảo tại: https://www.grandviewresearch.com/press-release/global-industrial- internet-of-things-iiot-market

(Bài đăng ấn phẩm in Tạp chí TT&TT số 8 tháng 8/2021)