Rạng Đông làm chủ công nghệ, ứng dụng VGR vào dây chuyền sản xuất

Make in Viet Nam - Ngày đăng : 06:15, 09/05/2025

Rạng Đông làm chủ công nghệ, ứng dụng VGR vào dây chuyền sản xuất

Từng bước làm chủ công nghệ VGR, Rạng Đông đã triển khai ứng dụng thành công vào dây chuyển cắm linh kiện điện tử, giúp công ty tiết kiệm chi phí, nâng cao năng suất, đảm bảo độ chính xác cao và giảm thiểu lỗi do con người.

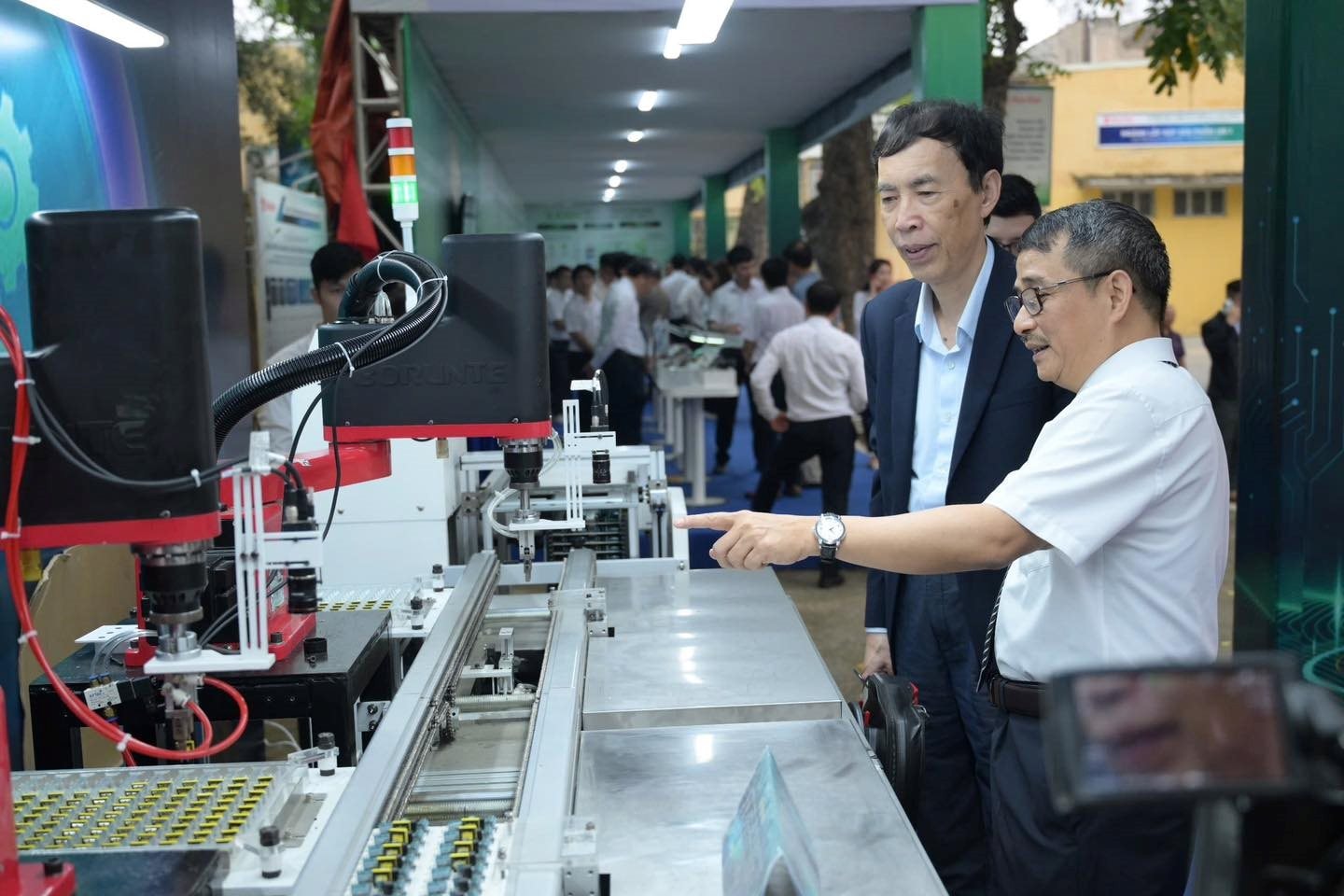

Dây chuyền gắn linh kiện điện tử bằng hệ thống VGR của Rạng Đông

Trong sản xuất công nghiệp, các công việc như lắp ráp, gia công hay phân loại thường được thực hiện thủ công bởi con người dựa trên quy trình cố định. Dù có ưu điểm về tính linh hoạt, phương pháp này thường không đảm bảo độ chính xác cao mà các nhà sản xuất mong muốn. Sự ra đời của VGR - Vision Guided Robotics (robot được hướng dẫn bằng thị giác) đã mang đến giải pháp tối ưu, đặc biệt cho các quy trình lặp đi lặp lại với yêu cầu độ chính xác cao.

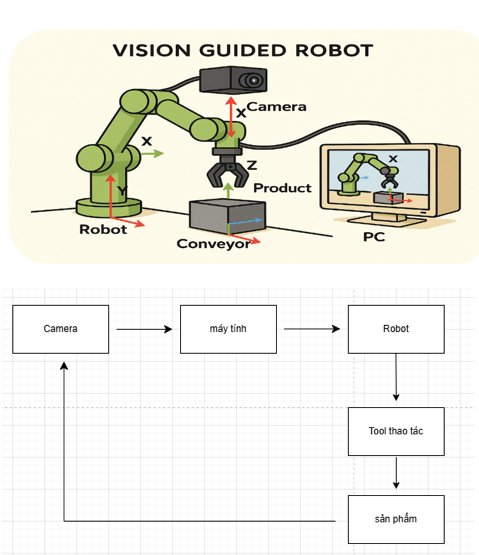

VGR là công nghệ điều khiển robot bởi công nghệ thị giác máy, trong đó camera và phần mềm xử lý hình ảnh cung cấp thông tin về sản phẩm - tọa độ - góc xoay để điều khiển robot thao tác chính xác với các đối tượng, từ đó tự động hoá các công đoạn sản xuất phức tạp với độ chính xác cao.

Một hệ thống VGR điển hình bao gồm các thành phần chính sau: Camera (hệ thống camera công nghiệp FPS (Frames per second) cao cho tốc độ chụp hình nhanh và ổn định trong môi trường công nghiệp); máy tính và phần mềm vision (máy tính chứa phần mềm với các thuật toán để xử lý, phân tích hình ảnh và đưa ra các quyết định điều khiển robot); robot (robot công nghiệp) và các thành phần khác (hạ tầng mạng, bộ gắp, giác hút).

Hiện nay, Rạng Đông đã thành công trong việc nghiên cứu và bước đầu làm chủ công nghệ VGR, từng bước triển khai công nghệ này vào sản xuất thực tế, mang lại hiệu quả cao. Cụ thể, Rạng Đông đã ứng dụng VGR vào dây chuyển cắm linh kiện điện tử và lắp ráp vỏ hộp. Đây là những hệ thống do Rạng Đông tự thiết kế, lập trình và chế tạo sử dụng AI và một số giải pháp mã nguồn mở, giúp công ty nâng cao năng suất, tiết kiệm chi phí và giảm thiểu sai sót.

Chia sẻ về giải pháp này, ông Nguyễn Hoàng Khôi, Trưởng ngành Công nghiệp phụ trợ - xưởng Điện tử Led và thiết bị chiếu sáng, Rạng Đông cho biết, trên mạch điện tử có rất nhiều linh kiện điện tử với các kích thước khác nhau, có những linh kiện nhỏ phải dùng máy móc chuyên dụng mới gắn được, nhưng có những linh kiện to lại phải sử dụng công nhân lao động, do đó năng suất thấp và có thể phát sinh lỗi do con người.

Để giải quyết bài toán này, Rạng Đông đã nghiên cứu và triển khai thành công dây chuyền cắm linh kiện điện tử tự động sử dụng VGR. Hệ thống sử dụng robot công nghiệp, camera công nghiệp độ phân giải cao ghi lại dữ liệu về sản phẩm trong môi trường sản xuất, phần mềm xử dữ liệu từ hình ảnh và điều hướng robot, cho phép thực hiện thao tác gắp cuộn biến áp từ khay sản phẩm và gắn chính xác lên bảng mạch PCB tại vị trí được chỉ định. Camera đóng vai trò là "mắt thần" của hệ thống, phần mềm đóng vai trò là bộ não xử lý thông tin và đưa ra quyết định, robot đóng vai trò như một cánh tay để thao tác với sản phẩm .

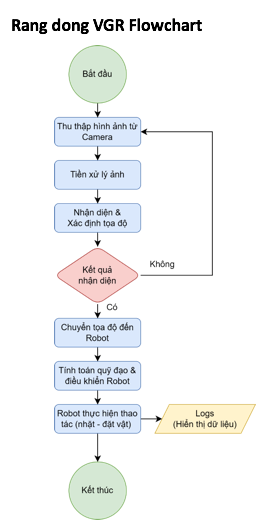

Quá trình xử lý ảnh và đồng bộ hệ tọa độ và thao tác với sản phẩm:

- Chụp ảnh thời gian thực: thu thập dữ liệu về sản phẩm trong môi trường sản xuất.

- Tiền xử lý ảnh: để loại bỏ nhiễu môi trường và tăng độ tương phản và các bộ lọc để làm rõ thông tin trong ảnh.

- Nhận diện vật thể: Nhận diện sản phẩm là cuộn chặn, trích xuất tọa độ và chuyển đổi từ tọa độ hình ảnh sang tọa độ vật lý.

- Điều hướng robot: giao tiếp và điều khiển robot qua các chuẩn giao tiếp công nghiệp như RS485, TCP/IP.

- Phân biệt đối tượng đưa ra quyết định: kiểm tra sản phẩm có nằm trong vùng thao tác hay không để đưa ra quyết định di chuyển robot hoặc chuyển sang vị trí kế tiếp.

Theo ông Nguyễn Hoàng Khôi, điểm nổi bật của hệ thống là khả năng đồng bộ và chuyển đổi linh hoạt giữa nhiều hệ tọa độ: hệ tọa độ của camera, robot, bàn máy, băng tải và khay sản phẩm. Các công thức toán học và phép biến đổi ma trận được sử dụng để chuyển đổi tọa độ hình ảnh sang tọa độ vật lý, đảm bảo robot gắp và đặt linh kiện với độ chính xác cao, đồng thời bù trừ sai số cơ khí trong quá trình vận hành.

Ngoài ra, hệ thống còn được tích hợp các thuật toán học sâu (deep learning), giúp nâng cao khả năng nhận diện và phân loại vật thể trong nhiều điều kiện ánh sáng và góc nhìn khác nhau. AI giúp hệ thống tự động cải thiện độ chính xác theo thời gian thông qua quá trình huấn luyện và cập nhật dữ liệu liên tục.

Ông Nguyễn Hoàng Khôi cho biết: "Một hệ thống như vậy trên thế giới có giá hàng tỷ đồng. Rạng Đông đã mua các robot và camera từ nhiều hãng khác nhau của Trung Quốc với giá rẻ, sau đó các kỹ sư của Rạng Đông đã viết code phần mềm để kết hợp và điều khiển hệ thống, nhờ đó giúp Rạng Đông tiết kiệm nhiều tỷ đồng".

Làm chủ công nghệ, ứng dụng nhanh và hiệu quả

Chia sẻ về những thách thức công nghệ khi triển khai giải pháp này, Trưởng ngành Công nghiệp phụ trợ - xưởng Điện tử Led và thiết bị chiếu sáng của Rạng Đông cho biết đầu tiên là việc hiệu chỉnh tọa độ vật lý và bù trừ các sai số của hệ thống cơ khí. Camera, robot, sản phẩm, băng tải/dây chuyền trên các mặt phẳng, hệ tọa độ khác nhau, do đó cần đồng bộ các hệ toạ độ với nhau. Bên cạnh đó, sai số cơ khí của các hệ, các công cụ, các sản phẩm dẫn tới sai số cộng dồn.

Vì vậy, khi viết phần mềm nhận diện hình ảnh các kỹ sư của Rạng Đông phải kết hợp 4 hệ tọa độ (hệ tọa độ sản phẩm, hệ tọa độ robot, hệ tọa độ của khay lấy hàng và hệ tọa độ của hình ảnh do camera chụp) và phải thực hiện hiệu chỉnh (calibration) các ma trận chuyển đổi giữa hệ tọa độ dựa trên thông tin thị giác thu thập, sử dụng các công thức toán học để bù trừ sai số trong quá trình chạy thực tế, nhằm đạt được mục đích cuối cùng là lấy được linh kiện mong muốn và cắm vào các vị trí định trước.

Thách thức thứ hai là xử lý ảnh, nhận diện và phát hiện đối tượng. Vấn đề gặp phải ở đây là ánh sáng môi trường thay đổi; nhiễu và ảnh mờ; linh kiện mất chi tiết khi bị khuất hoặc chói; vật thể phức tạp, chồng lấn lên nhau. Do đó, việc xử lý hình ảnh phải qua nhiều công đoạn tiền xử lý ảnh và lựa chọn các thông số phù hợp tốt nhất để nhận diện, xử lý và chuyển đổi để điều khiển được hệ thống.

Thách thức thứ ba là kết nối phần cứng và xử lý đa luồng. Vì mỗi phần cứng của một hãng khác nhau, có tiêu chuẩn kết nối và tập lệnh khác nhau nên các kỹ sư Rạng Đông phải nghiên cứu từng thiết bị này để tối ưu hoá thuật toán xử lý đa luồng, đồng bộ cả một hệ thống liên thông, từ đó đưa ra lệnh điều khiển và vận hành.

Theo ông Nguyễn Hoàng Khôi, so với các hệ thống máy móc cũ, sử dụng hệ tọa độ cứng nên sản phẩm gắn lên có sự sai lệch thì hệ thống mới có thể xác định chính xác vị trí cắm, khi có sai lệch hệ thống sẽ tự động dịch chuyển theo để cắm linh kiện.

Việc triển khai dây chuyền cắm linh kiện tự động với robot dẫn hướng bằng hình ảnh tại Rạng Đông mang lại nhiều lợi ích vượt trội, bao gồm: tăng năng suất nhờ giảm thời gian thao tác thủ công; đảm bảo độ chính xác cao, giảm lỗi do con người; tự động kiểm tra tình trạng sản phẩm, giúp phát hiện và xử lý lỗi sớm; tối ưu hóa quy trình sản xuất, sẵn sàng mở rộng và tích hợp với các công đoạn khác./.