Trong quá trình chuyển đổi số (CĐS), việc loại bỏ các thủ tục giấy tờ truyền thống và xây dựng “nhà máy không giấy tờ” đã trở thành một xu hướng tất yếu trong ngành sản xuất toàn cầu. “Nhà máy không giấy tờ” tập trung vào việc loại bỏ hoàn toàn các thủ tục giấy tờ trong quá trình hoạt động của nhà máy thông qua ứng dụng phần mềm công nghệ để giám sát và thực thi các quy trình sản xuất trong nhà máy.

Nói một cách dễ hiểu, mô hình nhà máy không giấy tờ hướng tới loại bỏ hoàn toàn giấy tờ thủ công, bằng cách ứng dụng các phần mềm công nghệ vào quy trình sản xuất của nhà máy. Theo nhiều chuyên gia, mô hình nhà máy không giấy tờ là chìa khóa vàng của ngành sản xuất toàn cầu. Tuy nhiên, ở Việt Nam, các doanh nghiệp (DN) triển khai mô hình nhà máy không giấy tờ vẫn còn đối mặt với nhiều thách thức như làm thế nào chuẩn bị cho quy trình này, lựa chọn công nghệ nào để tối ưu nhất cho mô hình không giấy tờ …

Nhận diện những thách thức của nhà máy truyền thống

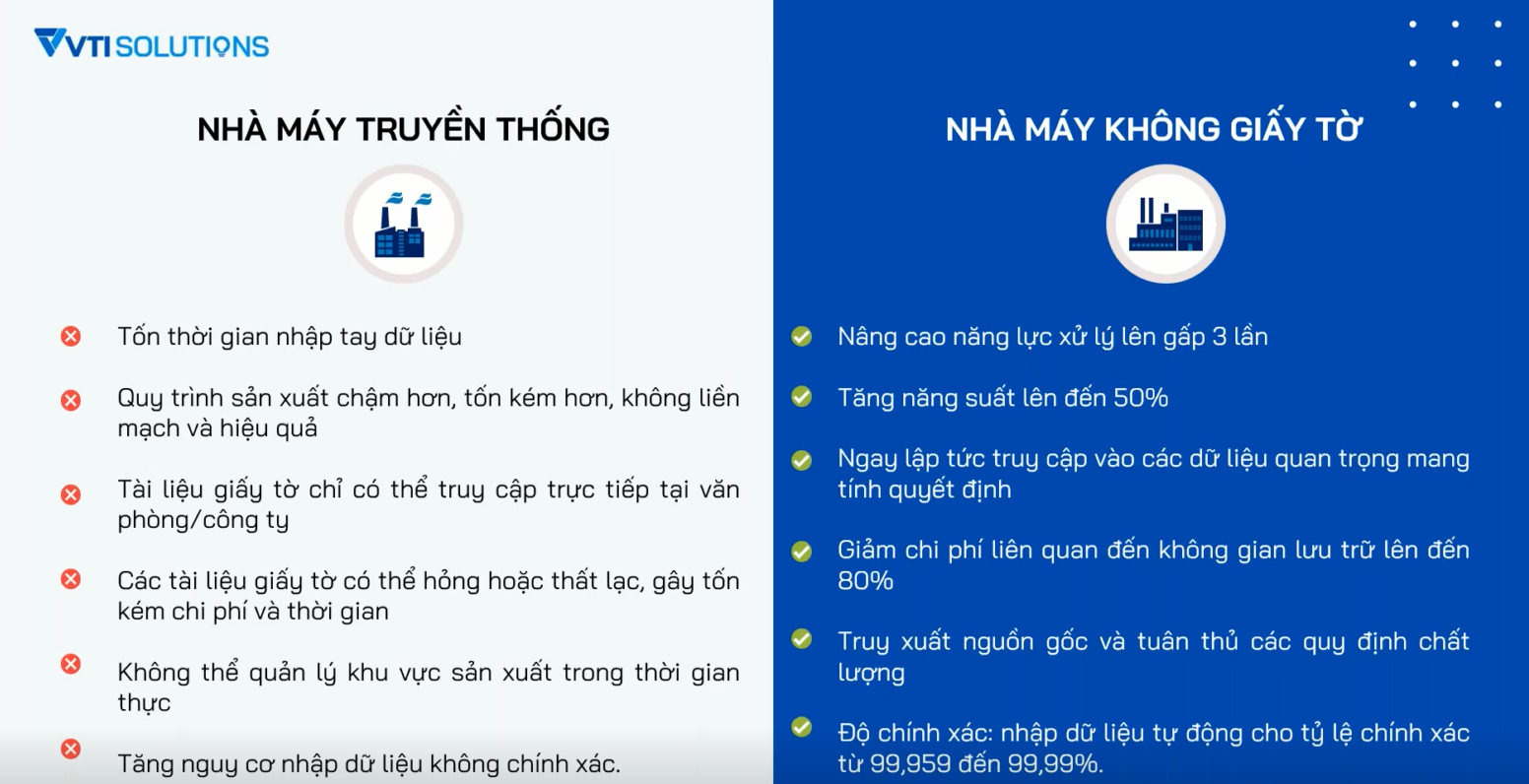

Theo chia sẻ của ông Lưu Nhân Khải, giám đốc, Chuyên gia tư vấn của công ty VJIP, tại một hội thảo về Nhà máy không giấy tờ, mô hình nhà máy truyền thống thường đối mặt với các vấn đề như dữ liệu rời rạc, được tổng hợp từ nhiều nguồn, thiếu chính xác về tính thời điểm và khó truy xuất, do đó gây mất nhiều thời gian tổng hợp báo cáo. Trong khi đó, với mô hình không giấy tờ, nhà máy sản xuất sẽ sử dụng các ứng dụng của hệ thống điện tử để ghi nhận dữ liệu, truyền đạt thông tin và giám sát quá trình thực thi sản xuất.

Chẳng hạn, nhà máy truyền thống sẽ truyền đạt thông tin giữa các bộ phận thông qua các mẫu phiếu có sẵn được in ra và dùng bút ghi chép. Chuyển sang mô hình không giấy tờ, nhà máy sẽ có sự liên thông dữ liệu được chạy trên hệ thống phần mềm với các trường dữ liệu được cấu trúc riêng biệt để ghi nhận.

Điểm khác biệt dễ nhận thấy là nhà máy truyền thống chủ yếu sử dụng giấy tờ, biểu mẫu để quản lý, nhà máy không giấy tờ sẽ sử dụng các thiết bị gồm màn hình, máy quét mã vạch, các cảm biến… để ghi nhận sản lượng, quản lý bản vẽ. Việc phê duyệt thủ công, phải chờ đợi để duyệt hồ sơ tài liệu của nhà máy truyền thống gây khó quản lý các phiên bản sản xuất. Nhà máy không giấy tờ sẽ có các lệnh sản xuất, thay đổi bản vẽ, kế hoạch, yêu cầu mua hàng… mọi thứ đều được phê duyệt trên hệ thống, kịp thời và không bị chồng chéo.

Các thiết bị thông minh, cảm biến kết nối được nhà máy không giấy tờ sử dụng để ghi nhận dữ liệu tự động theo thời gian thực, tránh được tình trạng tổng hợp báo cáo một cách thủ công bằng cách in báo cáo. Khi chuyển sang sử dụng màn hình điện tử, lãnh đạo có thể lựa chọn các báo cáo cần thiết, lọc phân tầng dữ liệu để hỗ trợ điều tra nguyên nhân, cảnh báo sớm khi vấn đề xảy ra.

“Lý do cơ bản để các nhà máy CĐS, trở thành một nhà máy không giấy tờ là hướng tới sự tồn tại và phát triển bền vững của nhà máy sản xuất, giúp tăng khả năng cạnh tranh về giá cả, tăng giá trị cho khách hàng”, ông Khải nhấn mạnh.

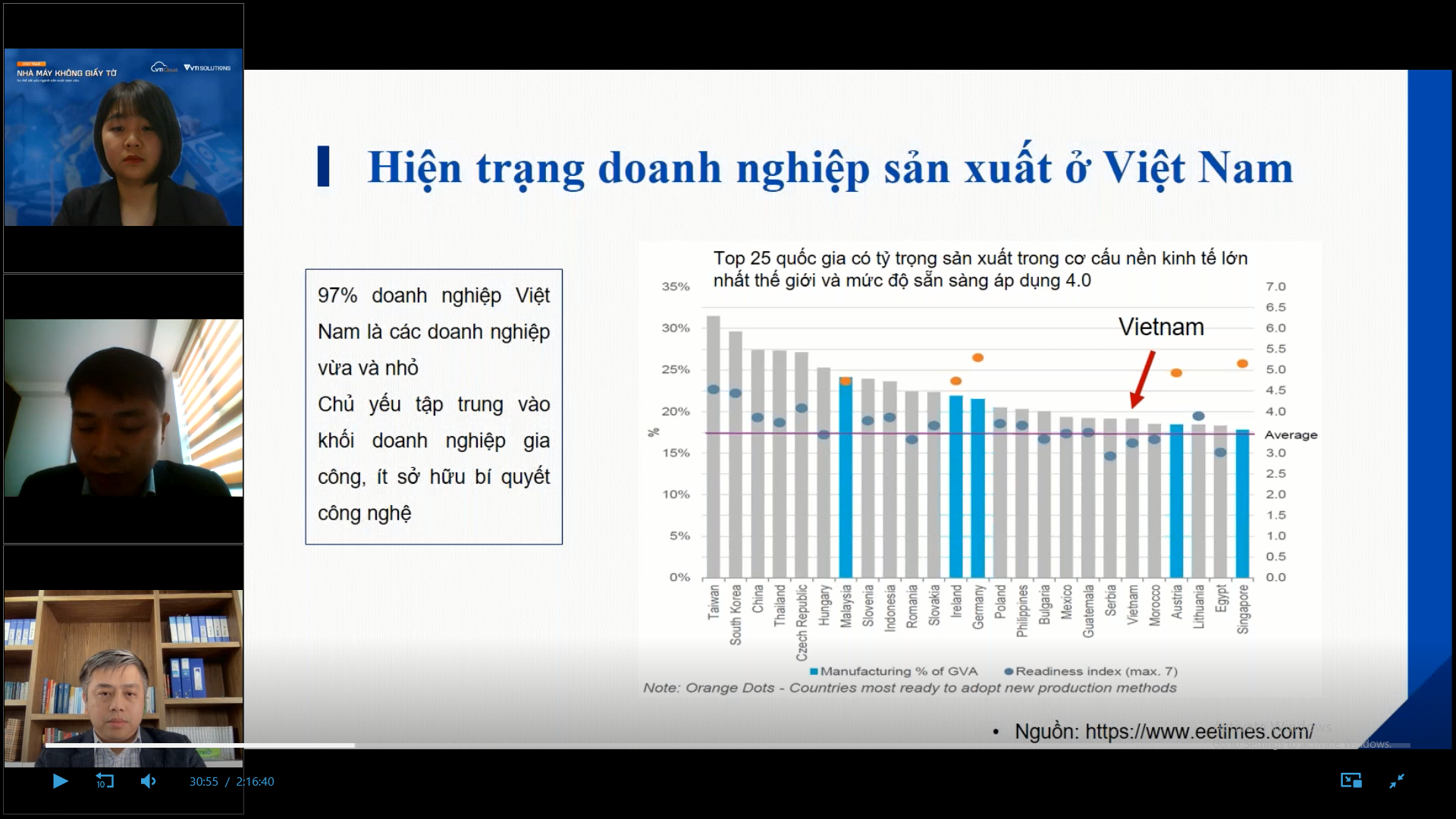

Theo nghiên cứu được các diễn giả đưa ra tại hội thảo, 97% DN Việt Nam là DN vừa và nhỏ, chủ yếu tập trung vào khối DN gia công, ít sở hữu bí quyết công nghệ. Tuy vậy, Việt Nam vẫn nằm trong top 25 quốc gia có tỷ trọng sản xuất trong cơ cấu nền kinh tế lớn nhất thế giới về mức độ sẵn sàng áp dụng các công nghệ 4.0.

Việt Nam nằm trong top 25 quốc gia có tỷ trọng sản xuất trong cơ cấu nền kinh tế lớn nhất thế giới về mức độ sẵn sàng áp dụng các công nghệ 4.0.

Giải pháp công nghệ hướng tới nhà máy không giấy tờ

Điều quan trọng nhất của mô hình nhà máy không giấy tờ là luôn hỗ trợ theo thời gian thực, giúp ra quyết định kịp thời, tinh gọn sản xuất và nâng cao năng suất. Theo thông tin khảo sát được ông Phạm Thanh Hà, giám đốc công nghệ của VTI Group, Head of VTI Solutions, đưa ra, chi phí lưu trữ giấy tờ trong một nhà máy truyền thống không hề nhỏ. Chẳng hạn, đối với chi phí kho lưu trữ giấy tờ, nhà máy mất trung bình là 15.000-20.000 trang giấy; chi phí cho các hoạt động lưu trữ giấy tờ có thể chiếm 25.000 USD, phí duy trì hàng năm là 2.000 USD. Trong khi đó, nếu bị mất mát một tài liệu, thì chi phí phục hồi sẽ là khoảng 750 USD/tài liệu.

Quan trọng nhất của nhà máy không giấy tờ là tổ hợp các hệ thống phần mềm, từ việc làm thế nào tích hợp hệ thống quản lý hoạch định nguồn lực - chính là trái tim của DN - với hệ thống giám sát điều hành sản xuất. Dòng chảy thông tin không bị đứt quãng, từ đó giúp nhà máy nâng cao hiệu quả và giảm chi phí.

Theo đại diện của VTI Solutions, giải pháp công nghệ ứng dụng cho nhà máy không giấy tờ phải đảm bảo 4 yếu tố, như nâng cao khả năng tùy biến theo từng DN; đảm bảo tính tích hợp, sao cho hệ thống vận hành đơn giản nhất, tốn ít thời gian và chi phí nhất; tính ứng dụng phải cao và linh hoạt; và cuối cùng là tính di động, trong đó mọi việc theo dõi, giám sát không cần phải đặt trạm cố định hay yêu cầu nhân sự phải có mặt ở hiện trường, mà phải có tính di động để việc thu thập thông tin luôn kịp thời và nhanh nhất, từ đó giúp chẩn đoán sự cố và ra quyết định đúng lúc.

Hiện nay, VTI Solutions cung cấp các giải pháp ứng dụng công nghệ tiên tiến nhất như trí tuệ nhân tạo (AI) và Internet vạn vật (IoT) và phân tích dữ liệu lớn (big data) để đưa ra cảnh báo và quyết định kịp thời, tự động, hỗ trợ tối đa việc thu thập thông tin từ các thiết bị máy móc, cảm biến qua các thiết bị kiểm soát dữ liệu, giúp việc kết nối hệ thống được thông suốt, dữ liệu được thu thập tự động hoàn toàn. VTI Solutions là DN chuyên cung cấp hệ sinh thái các sản phẩm công nghệ toàn diện trong lĩnh vực sản xuất, đáp ứng linh hoạt nhu cầu tuỳ chỉnh và mở rộng quy mô của các doanh nghiệp.

Sự khác nhau giữa nhà máy truyền thống và nhà máy không giấy tờ

3 xu hướng phần mềm sản xuất sẽ tác động đến DN trong năm 2022

Theo hãng nghiên cứu Gartner, 74% nhà sản xuất tin rằng sản xuất thông minh sẽ tăng khả năng cạnh tranh. Trong kỷ nguyên kỹ thuật số này, điều quan trọng là các nhà máy phải cập nhật các công cụ giúp số hóa hoạt động sản xuất để cải thiện năng suất lao động và sự nhanh nhạy của chuỗi cung ứng.

Dưới đây là một số xu hướng mà các DN cần lưu ý khi khám phá và quyết định lựa chọn các phần mềm sản xuất:

Tự động hóa: Các hoạt động sản xuất như lắp ráp, kiểm tra hoặc xử lý vật liệu có thể được tự động hóa để giảm bớt sự tham gia của con người. Chi phí lao động ngày càng tăng và chất lượng sản phẩm được cải thiện là những động lực chính thúc đẩy quá trình tự động hóa và số hóa các hoạt động thủ công. Sử dụng các công nghệ như AI, robot, Internet vạn vật (IoT) và dữ liệu lớn sẽ dẫn đến tỷ lệ sản xuất cao hơn. Các giải pháp này cũng có thể thực hiện các quy trình sản xuất với tính đồng nhất cao hơn và có thể đảm bảo phù hợp với các tiêu chuẩn chất lượng.

Ứng dụng dành cho thiết bị di động: Phần mềm sản xuất có thể được truy cập thông qua thiết bị di động giúp công nhân và lãnh đạo nhà máy có quyền truy cập từ xa và thời gian thực. Người quản lý có thể có quyền truy cập vào dữ liệu hàng tồn kho, công nhân, lô hàng, giao hàng và phương tiện từ mọi nơi, đồng thời người lao động có thể xem các nhiệm vụ đã lên lịch của họ và cộng tác với những người khác để cải thiện năng suất và hiệu quả.

Mã QR: Ngành sản xuất đã bắt đầu sử dụng lao động từ xa, những người không bị ràng buộc bởi một vị trí thực tế tại nhà máy. Những nhân viên này được kết nối thông qua công nghệ, chẳng hạn như máy tính, điện thoại thông minh và các thiết bị di động khác để theo dõi và cập nhật nhiệm vụ được giao cũng như theo dõi thiết bị và hàng tồn kho của nhà máy ở các địa điểm khác nhau.

Mã QR là mã vạch 2 chiều có thể được sử dụng để giám sát nhân viên, theo dõi quy trình sản xuất qua các giai đoạn khác nhau và theo dõi việc tuân thủ các giao thức an toàn. Công nghệ QR không yêu cầu bất kỳ ứng dụng bổ sung nào để quét mã. Công nhân và khách hàng có thể chỉ cần quét mã bằng camera trên điện thoại thông minh và nhận thông tin thời gian thực về mặt hàng./.