5S là gì?

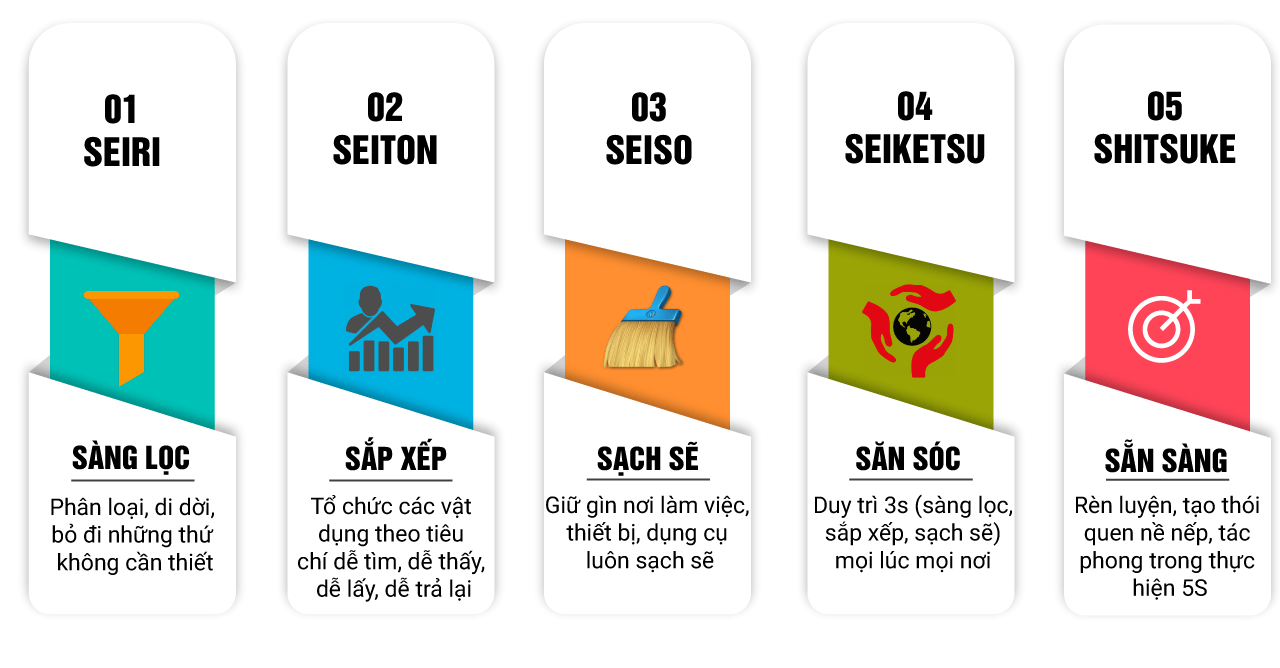

Khái niệm 5S bắt nguồn từ Nhật Bản vào đầu những năm 1980 thế kỷ XX. Năm 1986, 5S được phổ biến ở nhiều nước như Singapore, Trung Quốc, Ba Lan... 5S là tên gọi của một phương pháp để quản lý, sắp xếp môi trường làm việc, cụ thể:

Sàng lọc: Là xem xét, phân loại, chọn và loại bỏ những thứ không cần thiết tại nơi làm việc. Đây là bước đầu tiên trong phương pháp 5S.

Sắp xếp: Tổ chức, sắp xếp lại các vật dụng theo tiêu chí dễ tìm, dễ thấy, dễ lấy, dễ trả lại. Mọi thứ cần được đặt đúng chỗ để tiện lợi khi cần sử dụng.

Sạch sẽ: Thường xuyên vệ sinh, lau chùi, dọn dẹp mọi thứ gây bẩn tại nơi làm việc. Việc này giúp tạo ra một môi trường sạch sẽ, giảm thiểu rủi ro. Ngoài ra còn nâng cao tính chính xác cho máy móc tránh khỏi bụi bẩn.

Săn sóc: Là tiếp tục duy trì các tiêu chuẩn 3S ở trên và thực hiện chúng một cách liên tục. Nó tạo tiền đề cho việc phát triển thành 5S.

Sẵn sàng: Rèn luyện, tạo ra thói quen tự giác, duy trì nề nếp, tác phong. 5S còn cần tuân thủ nghiêm ngặt các quy định tại nơi làm việc để luôn sẵn sàng sản xuất.

Phương pháp này được đưa vào Việt Nam khi Nhật Bản mở rộng đầu tư vào Việt Nam và Vikyno là công ty Việt Nam đầu tiên áp dụng 5S từ năm 1993. Từ đó đến nay, phương pháp 5S đã được nhận rộng trên khắp cả nước và có nhiều doanh nghiệp Việt Nam áp dụng vào trong quản lý quy trình sản xuất, kinh doanh như: Công ty Thuỷ điện Sơn La, Công ty Cổ phần Vật tư - Xăng dầu, Công ty TNHH Nhật Linh, Công ty TNHH Dệt Phú Thọ, Công ty TNHH Cơ điện Vận tải và Thương mại ESUN, Công ty cổ phần Lọc hóa dầu Bình Sơn…

Áp dụng 5S tại các doanh nghiệp Việt

Có thể thấy rằng, thực hiện các hoạt động 5S đã giúp các doanh nghiệp Việt Nam tiết kiệm hiệu quả chi phí sản xuất, nâng cao chất lượng sản phẩm và rút ngắn thời gian giao hàng, qua đó tăng khả năng cạnh tranh và mở rộng thị phần.

Điển hình như, với Công ty Dệt Phú Thọ - doanh nghiệp hoạt động trong lĩnh vực sản xuất PE và sợi Cotton. Được sự hỗ trợ từ Dự án "Đào tạo, hướng dẫn triển khai thực hành tốt 5S tại các doanh nghiệp ngành Công Thương", các hoạt động 5S đã được Công ty thực hiện khá bài bản.

Kết quả triển khai thực hành tốt 5S mang lại cho Dệt Phú Thọ sự đổi thay rõ nét như: Cải tiến quy trình sản xuất từ công đoạn đổi việc hay thực hiện theo ca đêm sang thực hiện vào ban ngày, qua đó kiểm soát tốt chất lượng sản phẩm từ công đoạn đầu dây chuyền đến máy thô; cải tiến bục gỗ máy thô giúp người lao động giảm bớt được thao tác nặng nhọc do phải cúi; lắp 2 bộ tự động vệ sinh ray thô giúp giảm thời gian làm vệ sinh…

Bà Ngô Thị Đảm, Phó Giám đốc Dệt Phú Thọ cho biết: Sau một thời gian áp dụng 5S vào trong hoạt động sản xuất, Công ty đã ghi nhận nhiều thay đổi trực quan trong cách sắp xếp tại khu vực sản xuất, nhà xưởng, kho, văn phòng… "Công ty đã loại bỏ được 26,4 tấn phế loại; mặt bằng nhà xưởng được cải thiện thông thoáng ngăn nắp, sạch sẽ; nâng cao ý thức thực hiện và duy trì 5S của toàn thể cán bộ, nhân viên trong công ty; loại bỏ được các thao tác thừa, tối ưu công việc để đạt hiệu suất lao động cao nhất", bà Ngô Thị Đàm thông tin.

Áp dụng 5S giúp cải thiện được môi trường sản xuất, giảm diện tích mặt bằng tại Công ty CP Nhựa Hưng Yên

Tại Công ty CP Nhựa Hưng Yên, sau khi áp dụng 5S các địa điểm sản xuất của Công ty, như địa chỉ: 115 Nguyễn Thiện Thuật, 91 Nguyễn Văn Linh… không có tiếng ồn, khói bụi. Bên trong cơ sở sản xuất, tường nhà, nền xưởng không bụi bặm, nguyên liệu nhựa trắng phau, sạch tinh và không mùi. Tiêu chuẩn bảo hộ lao động ở đây cẩn thận, như quy định phải đi qua máy hút để khử khuẩn, bụi. Trước khi vào xưởng, buộc phải đội chụp tóc, có thể phải chụp tai với một số người đứng máy, không bắt buộc đeo khẩu trang vì không có mùi hôi.

"5S để làm việc nhẹ nhàng hơn và thông minh hơn" - đưa ra thông điệp này, Công ty TNHH Cơ điện Vận tải và Thương mại ESUN cũng đã triển khai thực hành tốt 5S, đảm bảo theo Chương trình "Đào tạo, hướng dẫn triển khai thực hành tốt 5S cho các DN sản xuất công nghiệp" của Bộ Công Thương.

Theo ông Nguyễn Hữu Nhật, Giám đốc ESUN, sau khi triển khai áp dụng 5S, diện mạo của ESUN đã thay đổi rõ nét, hiệu quả công việc ở tất cả các bộ phận tăng lên thấy rõ. Tại kho vật tư và kho thành phẩm, giảm thời gian xuất hàng 60%; giảm thời gian kiểm kê kho tới 86% (từ 7 ngày xuống còn 1 ngày cho một nhân lực); giảm thời gian tìm kiếm công cụ dụng cụ sản xuất. Đồng thời, môi trường làm việc của Công ty đã sạch sẽ, thoáng đãng và an toàn hơn khi toàn bộ nhà xưởng, kho bãi được phân khu, kẻ vạch, treo biển chỉ dẫn, sắp xếp ngăn nắp, gọn gàng.

"ESUN đã đầu tư gần 37 triệu đồng cho các hạng mục như: Chuẩn bị poster, khẩu hiệu tuyên truyền 5S; mua vật tư đóng giá kệ, mua sơn… phục vụ sắp xếp trong nhà xưởng. Đồng thời, Công ty tổ chức đào tạo cho 100% cán bộ, công nhân viên về 5S. Mọi hoạt động triển khai 5S của các bộ phận được đưa lên Zalo để người lao động đều nắm được và điều chỉnh, rút kinh nghiệm. Đặc biệt, công ty cũng dành một phần kinh phí để chi thưởng, khuyến khích các tổ nhóm và cá nhân có những đóng góp nổi bật cho hoạt động 5S trong thời gian tới", ông Nguyễn Hữu Nhật cho biết.

Nhìn chung, để áp dụng thành công 5S, các doanh nghiệp Việt Nam không chỉ cần thời gian, các nguồn lực mà còn cần được lên kế hoạch cẩn thận. Một chiến lược lâu dài cùng với sự chuẩn bị đầy đủ cả về con người, vốn và cơ sở vật chất sẽ giúp đảm bảo việc sản xuất liên tục cũng như quá trình triển khai 5S không bị gián đoạn.

Từ thực tiễn hoạt động sau hơn 2 năm trải qua đại dịch COVID-19 càng giúp doanh nghiệp nhận thấy, việc áp dụng các phương pháp quản lý tiên tiến, trong đó có 5S đã trở thành giải pháp không thể thiếu nhằm nâng cao hiệu quả sản xuất, chất lượng sản phẩm./.