Tiếp cận sản xuất tinh gọn (Lean)

Gần đây các chuyên gia và các doanh nghiệp hay nhắc đến khái niệm Lean trong sản xuất kinh doanh. Vậy Lean là gì?

Hiểu một cách đơn giản nhất Lean là phương pháp sản xuất tinh gọn. Và điều quan trọng ở đây là phương pháp Lean, tức là việc loại bỏ lãng phí và làm tăng hiệu quả năng suất.

Có nhiều trường phái lý thuyết khác nhau của các nhà khoa học để tiếp cận phương pháp sản xuất tinh gọn, nhưng Lean đưa ra 7 nguyên tắc loại bỏ lãng phí để tăng năng suất chất lượng. 7 nguyên tắc loại bỏ lãng phí của Lean còn cho thấy trọng tâm là cải tiến liên tục, tạo ra kiến thức về tổ chức và tôn trọng các thành viên trong làm việc ở tất cả các cấp trong doanh nghiệp.

Theo cách tiếp cận sản xuất tinh gọn Lean, khái niệm lãng phí được hiểu dựa trên việc xác định rõ công đoạn, quá trình sản xuất kinh doanh nào tạo ra giá trị gia tăng và công đoạn, quá trình nào không tạo ra giá trị gia tăng. Bằng cách phân loại tất cả các hoạt động, công đoạn thành hai dạng giá trị này, doanh nghiệp sẽ có thể nhận diện và bắt đầu hành động cải tiến, loại bỏ các lãng phí.

Lãng phí là những hoạt động gây hao tốn nguồn lực mà không tạo ra giá trị cho khách hàng, được đánh giá qua ba yếu tố là "chất lượng", "giá cả" và "thời gian giao hàng". Tuy nhiên, những lãng phí này thường ở dạng "vô hình" mà hầu hết các doanh nghiệp đều mắc phải. Nó làm cho năng suất hoạt động của doanh nghiệp thiếu hiệu quả và đẩy giá thành sản phẩm lên cao.

Nguyên tắc loại bỏ lãng phí của Lean là loại bỏ tất cả các hoạt động không đem lại giá trị gia tăng cho doanh nghiệp và các bên hữu quan. Để giảm được lãng phí thì trước hết các doanh nghiệp phải xác định những dạng lãng phí nào đang tồn tại và mức độ ra sao.

Nguyên nhân chính phát sinh các lãng phí trong doanh nghiệp là đến từ hoạt động của con người và hệ quả của quá trình sản xuất tạo ra bao gồm hoạt động tạo ra giá trị tăng thêm và hoạt động không tạo ra giá trị tăng thêm.

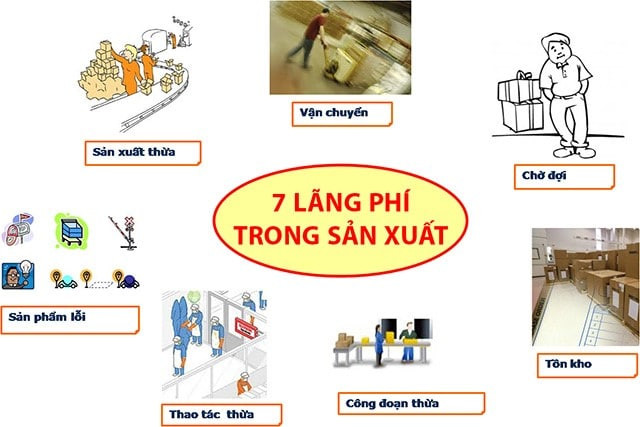

Có nhiều phương pháp tiếp cận và loại bỏ các lãng phí trong doanh nghiệp. Tuy nhiên, phương pháp tiếp cận loại bỏ lãng phí theo sản xuất tinh gọn Lean là tương đối đơn giản và dễ hiểu. Theo cách tiếp cận này, lãng phí trong sản xuất, kinh doanh được phân thành 7 loại.

Nhận diện 7 lãng phí và loại bỏ

1. Lãng phí Sai lỗi/ Khuyết tật:Là sai sót bất kỳ của sản phẩm hay dịch vụ trong việc đáp ứng một trong số những quy định của khách hàng hay đối tác. Một sản phẩm lỗi có thể có một hay nhiều lỗi.

Bên cạnh các sai lỗi về mặt vật lý trực tiếp làm tăng chi phí, sai lỗi cũng bao gồm các sai sót về giấy tờ, cung cấp thông tin sai lệch về sản phẩm, giao hàng trễ, sản xuất sai quy cách, sử dụng quá nhiều nguyên vật liệu hay tạo ra phế liệu không cần thiết, v.v.

2. Lãng phí Sản xuất dư thừa: Tức sản xuất nhiều hơn hay quá sớm hơn mức được yêu cầu một cách không cần thiết, vào thời điểm chưa cần thiết và với số lượng không cần thiết.

Sản xuất dư thừa là loại lãng phí nguy hiểm nhất trong nhóm bảy loại lãng phí vì nó có khả năng gây ra các dạng lãng phí khác.

3. Lãng phí Tồn kho: Tồn kho là tất cả những nguồn lực dự trữ nhằm đáp ứng cho nhu cầu hiện tại hoặc tương lai và tồn kho là cầu nối giữa sản xuất và tiêu thụ. Kiểm tra tồn kho là việc làm không thể thiếu được, qua đó doanh nghiệp có thể giữ luợng tồn kho ở mức "vừa đủ". Có nghĩa là không "quá nhiều" mà cũng không "quá ít".

4. Lãng phí Thao tác: Là những động tác, chuyển động không cần thiết của người lao động trong hoạt động sản xuất, cung cấp dịch vụ, sẽ tạo ra sự lãng phí và làm chậm tốc độ của người lao động, gây nên sự lãng phí về thời gian, sức lực và năng suất làm việc của người lao động.

5. Lãng phí Gia công/xử lý thừa: Là các hành động khắc phục, phòng ngừa, giải quyết các vấn đề không phù hợp phát sinh trong quá trình sản xuất, kinh doanh; hoặc là gia công vượt quá yêu cầu của khách hàng, bao gồm sử dụng các thành phần phức tạp hơn so với yêu cầu, hay gia công với chất lượng vượt yêu cầu. Gia công/xử lý thừa không chỉ gây nên việc sử dụng lao động và thiết bị kém hiệu quả mà còn làm gián đoạn luồng sản xuất thông thoáng dẫn đến những ách tắc và đình trệ trong quy trình.

6. Lãng phí Vận chuyển: Lãng phí do vận chuyển ở đây là nói đến bất kỳ sự chuyển động nào của nguyên vật liệu mà không tạo ra giá trị tăng thêm cho sản phẩm chẳng hạn như việc vận chuyển nguyên vật liệu giữa các công đoạn sản xuất. Việc di chuyển giữa các công đoạn xử lý làm kéo dài thời gian chu kỳ sản xuất, dẫn đến việc sử dụng lao động và mặt bằng kém hiệu quả và có thể gây nên những đình trệ trong sản xuất.

7. Lãng phí Chờ đợi: Lãng phí này thường gặp ở các đơn vị sản xuất như một công nhân hay một thiết bị không thể tiến hành công việc của mình do phải chờ một hoạt động khác kết thúc hoặc phải chờ nguyên vật liệu chuyển đến. Chờ đợi là thời gian công nhân hay máy móc nhàn rỗi bởi sự tắc nghẽn hay luồng sản xuất trong xưởng thiếu hiệu quả.

Bảy loại lãng phí trong sản xuất

Chờ đợi không cần thiết thường gây lãng phí, thậm chí là lãng phí lớn. Vì vậy, xem xét và loại bỏ lãng phí thời gian vô ích là điều cần thiết cho sự tồn tại và phát triển của doanh nghiệp.

Tóm lại, nhận diện và loại bỏ 7 lãng phí sẽ giúp doanh nghiệp đáp ứng tốt hơn các yêu cầu về chất lượng của sản phẩm hay dịch vụ từ phía khách hàng.

Bảy lãng phí mà lý thuyết Lean đưa ra là các lãng phí điển hình trong một doanh nghiệp. Các nguồn gây ra lãng phí có thể từ thiết kế kém hiệu quả, công nghệ không thích hợp, lựa chọn sai nguyên vật liệu, làm việc vô ý, các chính sách quản lý kém và thiếu nhận thức về sự lãng phí.

Giảm thiểu sự phát sinh lãng phí ngay tại nguồn là cách tiếp cận mang tính phòng ngừa hiệu quả nhất. Bởi vì các nguồn lực cần chuyển từ hoạt động có chi phí cao sang các hoạt động tạo giá trị gia tăng cao.

Doanh nghiệp không thể gọi là có năng suất lao động, nếu trong quá trình cung cấp dịch vụ còn có nhiều các lãng phí. Nhận diện và loại bỏ lãng phí để tăng năng suất chất lượng là yêu cầu quan trọng của doanh nghiệp trong hoạt động sản xuất kinh doanh.

Nhiều nhà thực hành lean thấy rằng cần phải đưa loại lãng phí thứ 8: Không tận dụng hết năng suất của nguồn nhân lực.

Điều này không liên quan đến các vấn đề quy trình, mà là một công ty không tận dụng tất cả tài năng của nhân viên mà họ có theo ý của họ. Ví dụ, những người làm việc ở tuyến đầu thường có cái nhìn sâu sắc hơn về nguyên nhân thực sự của các vấn đề so với người quản lý của chính họ - cũng như các ý tưởng về cách giải quyết vấn đề. Nhân tài không được trọng dụng là một thách thức tại các công ty trong mọi ngành. Loại bỏ sự lãng phí này đòi hỏi các nhà quản lý phải kiểm tra kỹ lưỡng các kỹ năng và kiến thức mà nhân viên của họ có và cách sử dụng chúng để cải thiện hoạt động.

Lean là một phương pháp quản trị sản xuất bắt nguồn từ Hệ thống sản xuất Toyota (TPS) và đã được dần triển khai xuyên suốt các hoạt động của Toyota từ những năm 1950. Từ trước những năm 1980, Toyota đã ngày càng được biết đến nhiều hơn về tính hiệu quả trong việc triển khai hệ thống sản xuất Just-In-Time (JIT).

Ngày nay, Toyota thường được xem là một trong những công ty sản xuất hiệu quả nhất trên thế giới và là công ty đã đưa ra chuẩn mực về điển hình áp dụng Lean Manufacturing. Cụm từ "Lean Manufacturing" hay "Lean Production" đã xuất hiện lần đầu tiên trong quyển Cỗ máy làm thay đổi Thế giới (The Machine that Changed the World) xuất bản năm 1990 và ngày càng ứng dụng rộng rãi tại nhiều công ty sản xuất hàng đầu trên toàn thế giới./.