Và trong số nhiều giải pháp, hệ thống, phần mềm số đa dạng đang được các DN lựa chọn, sử dụng, vận hành, sẽ là thiếu sót nếu không nhắc đến phần mềm Hoạch định nguồn lực DN (ERP) và Hệ thống điều hành sản xuất nhà máy (MES). Vậy, để ngày càng nâng cao, đạt hiệu quả sử dụng ERP và MES, các DN cần chuẩn bị những gì? Những bản chất "cốt lõi" nào sẽ được tạo ra để hỗ trợ DN, nhất là các DN sản xuất phát triển?

Muốn thành công cần phải hiểu rõ bản chất, thuộc tính đặc thù

Các quan điểm chia sẻ cùng đề xuất, giải pháp từ chuyên gia, Giám đốc ICG Technology, ông Nguyễn Thành Luân đã góp phần như "chìa khoá" mở ra đáp án cho vấn đề trên.

Theo đó, ông Luân cho rằng DN, các nhà mày sản xuất muốn CĐS thành công, hiệu quả cần phải xây dựng hệ thống cấu trúc tổ chức tổng thể, đảm bảo vận hành dựa trên 04 tầng cấp độ: Máy móc, nhà xưởng (dây chuyền, thiết bị); thực thi, vận hành (phòng, ban: sản xuất, kho vận, chất lượng); quản lý (phòng, ban: kế hoạch, mua - bán hàng, kế toán); chiến lược (ban lãnh đạo).

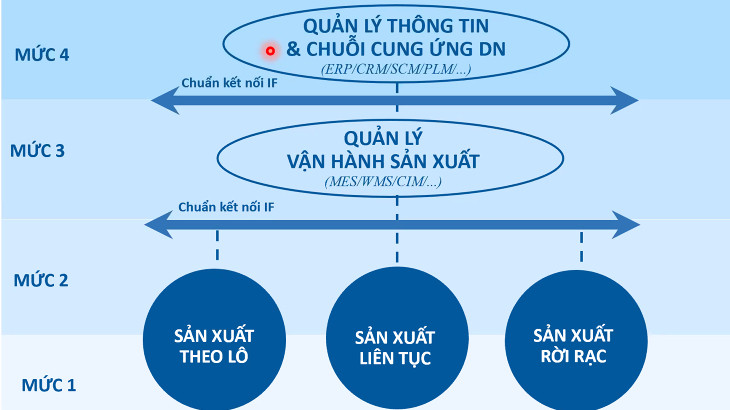

Các nhà mày sản xuất cần hoàn thiện mô hình quy hoạch kiến trúc CNTT theo tiêu chuẩn ISA 95

Đồng thời, DN, các nhà mày sản xuất cần hoàn thiện mô hình quy hoạch kiến trúc CNTT theo tiêu chuẩn ISA 95 dựa trên 04 mức: Mức 1 &2 (sản xuất theo lô; liên tục); mức 3 (quản lý vận hành sản xuất dựa trên MES, sản xuất tích hợp máy tính (CIM)…); mức 4 (quản lý thông tin & chuỗi cung ứng DN (ERP, quản lý quan hệ khách hàng (CRM), quản lý chuỗi cung ứng (SCM),...

Đặc biệt, khi DN sản xuất xây dựng, vận hành đúng theo mô hình quy hoạch kiến trúc CNTT - ISA 95, các giá trị lợi ích luôn được đảm bảo đúng với khung thời gian kế hoạch đề ra khi thực hiện.

Cụ thể, các giá trị tăng trưởng sẽ sớm được tạo ra đối với các lĩnh lực quản trị nội bộ: Quản lý giao dịch của DN (năm, tháng, tuần, ngày); quản lý giao dịch vận hành sản xuất (ngày, ca, giờ, phút, giây); kiểm soát thời gian thực (giây, tích tắc, mini giây).

Ông Luân cũng nêu ra các mô hình quy hoạch CNTT phổ biến đang được các DN sản xuất sử dụng hiện nay gồm: Hệ thống trí tuệ kinh doanh (BI) nhằm phục vụ cho lãnh đạo xem các báo cáo quản trị trên các nền tảng web, mobile; ERP phục vụ mua, bán hàng, tạo lập kế hoạch, sản xuất, nâng cao hiệu suất kế toán tài chính; MES giúp quản lý, giám sát chặt chẽ toàn bộ quy trình vận hành nhà máy từ nhập kho đầu vào, xuất cho sản xuất khi, nhập kho thành phẩm và xuất đi); dịch vụ quản lý hai chiều lưu trữ đám mây (IOT Hub) sử dụng các thiết bị điều khiển lập trình (PLC), cảm biến, đèn báo, thiết bị giúp các hệ thống nhà máy chuyển đổi ngôn ngữ máy móc thành ngôn ngữ hệ thống liên thông, đồng bộ.

Với các mô hình đa dạng trên, việc DN hay các nhà máy sản xuất có nhiều cơ hội để lựa chọn, áp dụng. Tuy nhiên, đối với ERP hoặc MES khi sử dụng muốn tạo giá trị thành công cần phải hiểu rõ bản chất, thuộc tính đặc thù.

Cụ thể cho quan điểm này, ông Luân nêu rõ các đặc điểm khác biệt:

ERP: Phạm vi quản lý (quản lý các nghiệp vụ cốt lõi của DN); đối tượng sử dụng (nhân viên văn phòng, người lao động có chuyên môn, nghiệp vụ cao); nền tảng công nghệ (công nghệ phân tích xử lý dữ liệu phức tạp, khó; màn hình phức tạp).

MES: phạm vi ứng dụng (quản lý các nghiệp vụ vận hành thực thi sản xuất); đối tượng sử dụng (công nhân, thợ máy trực tiếp tham gia vận hành sản xuất); nền tảng công nghệ (công nghệ xử lý dữ liệu lớn, hiệu năng; màn hình đơn giản, tự động hóa cao).

"Các DN, nhà máy sản xuất phải hiểu rõ bản chất, thuộc tính thế mạnh của từng hệ thống ERP và MES để áp dụng, triển khai, sử dụng, tránh những hạn chế, lãng phí phát sinh", ông Luân nêu quan điểm.

DN cần xây dựng lộ trình thực hiện ứng dụng số theo các điểm mốc thời gian

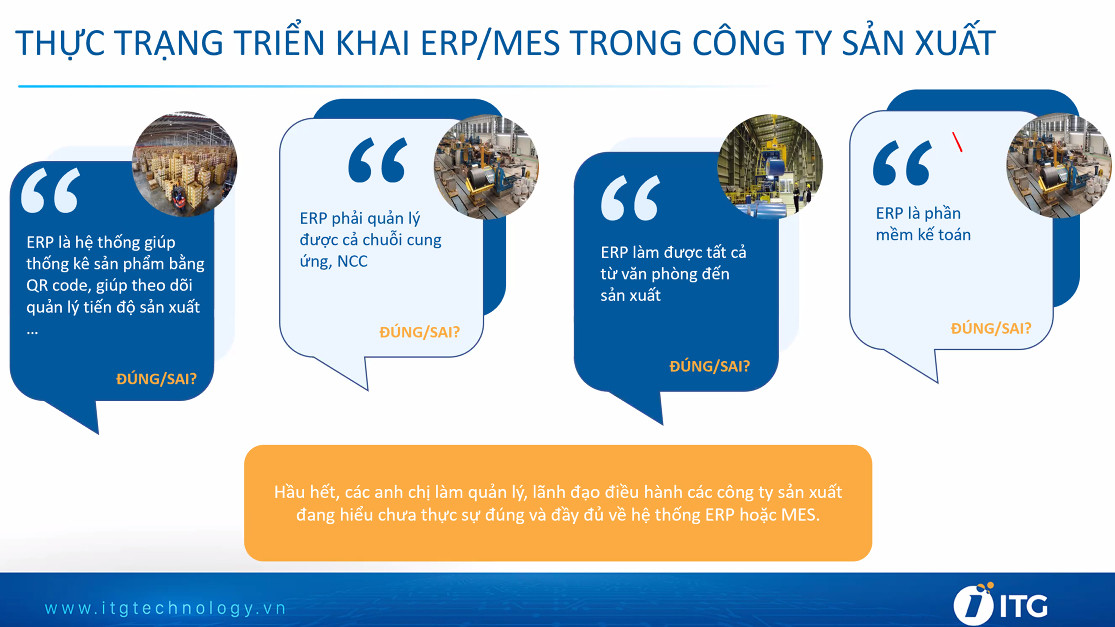

Thực trạng triển khai ERP & MES trong các công ty, nhà máy sản xuất tại Việt Nam nói chung thực sự vẫn chưa đạt được những kết quả kỳ vọng, sự mong muốn.

"Đa phần các bộ phận, nhất là ban lãnh đạo, quản lý trong các công ty, DN vẫn chưa thực sự hiểu đúng, đầy đủ về hệ thống ERP hoặc MES", ông Luân nhận xét.

Hơn nữa, thực trạng buồn nhìn thấy đối với các đơn vị, nhà máy sản xuất hiện nay khi triển khai ERP hoặc MES mới chỉ dừng lại ở việc mua các phần mềm CNTT theo yêu cầu bộc phát của từng bộ phận, thiếu sự chuyên trách phân tích, quy hoạch. "Các phần mềm đa phần không kết nối, đơn lẻ, thông tin giữa các phòng ban không liên tục và thông suốt", ông Luân nêu thêm hạn chế.

Cũng theo ông Luân, khả năng tùy biến của các sản phẩm ERP, MES trên thị trường hiện nay vẫn còn tồn tại một số hạn chế cả hai mặt khách quan và chủ quan, trong khi nhu cầu và tính đặc thù của các nhà máy ở Việt Nam lại rất cao.

Giải thích rõ cho quan điểm này, ông Luân cho rằng, hiện nay các đơn vị, DN sản xuất khi triển khai, áp dụng ERP hay MES thực sự chưa: Tập trung phạm vi để triển khai (phạm vi nghiệp vụ của mỗi công ty rộng hơn nghiệp vụ đang đáp ứng của một hệ thống rất nhiều); mục tiêu không rõ ràng (tiêu tốn nhiều nguồn lực triển khai hệ thống); không có đủ nguồn lực (nhu cầu số hóa nghiệp vụ của các phòng ban rất lớn. Nếu không có phòng ban chuyên trách, điều phối, quy hoạch rõ ràng, hệ thống hoạt động sẽ không hiệu quả).

Do đó, để khắc phục những hạn chế, tồn tại trên, ông Luân đưa ra đề xuất: Các công ty sản xuất nên định hướng, triển khai, ứng dụng CNTT theo các bước: Quy hoạch CNTT tổng thể; kiến trúc ứng dụng CNTT; xây dựng lộ trình thực hiện.

Cụ thể, kiến trúc ứng dụng CNTT: BI cần có hệ thống đánh giá định lượng (KPl), phê duyệt trực tuyến (online), báo cáo trực quan, ứng dụng di động (mobile) mạnh mẽ.

Các nhà máy sản xuất cần xây dựng lộ trình thực hiện ứng dụng số theo phương án các điểm mốc thời gian cụ thể.

ERP: cần đẩy mạnh để tạo sự liên thông, hợp nhất, đồng bộ giữa các bộ phận tài chính kế toán, mua, bán, sản xuất, kho… đảm bảo tất cả được liên kết thông tin liên thông, đồng bộ, chặt chẽ thông qua việc tập hợp các thông tin định danh master data…

MES: Cần được vận hành, sử dụng hợp lý để tối ưu mọi quy trình kho đầu vào, ra theo hướng tích hợp tự động; đảm bảo đáp ứng tiêu chuẩn về truy suất nguồn gốc; quản lý hiệu suất thiết bị tổng thể (OEE).

Đặc biệt, DN, các nhà máy sản xuất cần xây dựng lộ trình thực hiện ứng dụng số theo phương án các điểm mốc thời gian cụ thể để triển khai (theo tháng) và nhiệm vụ CĐS cần gắn với các hoạt động khảo sát, nghiệm thu, cải tiến.

"Chỉ nên kéo dài việc thực hiện các dự án ứng dụng ERP hoặc MES trong các nhà máy trong lộ trình ngắn hạn với giai đoạn tối đa 2,5 năm", ông Luận nhấn mạnh.

Như vậy, với các quan điểm phân tích cùng các giải pháp đề xuất, "bức tranh" thực trạng ERP và MES như thêm được sáng tỏ. Quan trọng hơn, khi DN, các nhà máy sản xuất hiểu rõ bản chất - điều này sẽ giúp việc triển khai, áp dụng, thực hiện đổi mới tại các đơn vị ngày được nâng cao hiệu quả, thúc đẩy nhiệm vụ CĐS mạnh mẽ, tạo giá trị tăng trường bền vững./.